Publicado

Preventive maintance plan for SKF Latin Trade SAS equipment

Plan de mantenimiento preventivo para los equipos de la empresa SKF Latin Trade SAS

DOI:

https://doi.org/10.15446/dyna.v91n233.112527Palabras clave:

preventive maintenance plan, predictive maintenance, maintenance tasks, failures, equipment, corrective maintenance, SKF Latin Trade SAS (en)plan de mantenimiento preventivo, mantenimiento predictivo, tareas de mantenimiento, fallas, equipos, mantenimiento correctivo, SKF Latin Trade SAS (es)

Descargas

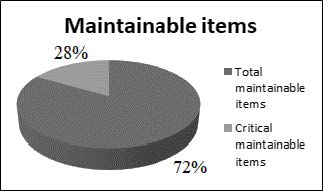

This research presents the design and implementation of the preventive and predictive maintenance plan developed for the seven polishing machines of the Swedish multinational SKF, of the LSB (Large Size Bearing) line. Based on Reliability Centered Maintenance (RCM), which allows identifying the most relevant equipment for the process through a criticality analysis adopting strategies in order to eliminate the occurrence of failures. The methodology implemented in this research allowed the generation of maintenance tasks that facilitated the management and visualization of the information of each asset. The company provides maintenance services for large bearings used in cement plants, foundries and industrial material transport machines, seeking to optimize production methods and the application of this theoretical and analytical procedure allowed verifying that the conditioning services offered by the company are more efficient, demonstrating with figures the retribution of the plan.

Esta investigación presenta el diseño e implementación del plan de mantenimiento preventivo y predictivo elaborado para las siete máquinas de pulimento de la multinacional sueca SKF, de la línea LSB (Large Size Bearing). Basado en el Mantenimiento Centrado de Confiabilidad (RCM), que permite identificar los equipos de mayor relevancia para el proceso mediante un análisis de criticidad adoptando estrategias con el fin de eliminar la ocurrencia de fallas. La metodología implementada en esta investigación permitió generar tareas de mantenimiento que facilitaron el manejo y visualización de la información de cada activo. La empresa presta servicios de mantenimiento para rodamientos de gran tamaño usados en cementeras, fundidoras y maquinas industriales de transporte de material, buscando optimizar los métodos productivos y la aplicación de este procedimiento teórico y analítico permitió verificar que los servicios de acondicionamiento ofrecidos por la empresa son más eficientes, demostrando con cifras la retribución del plan.

Referencias

[1] Document, T. et al., Petroleum and natural gas industries — Collection and exchange of reliability and maintenance data for equipment ISO 14224, 2005.

[2] Litalien, D. et al., Principios básicos de la termografía infrarroja y su utilización como técnica para mantenimiento predictivo. Arbitration Brief, 2(1), pp. 2071–2079, 2011.

[3] Environ, D., and Containers, S., Standard test methods for vibration (Vertical Linear Motion) test of products 1 D 3580 – 95, Practice, I Reapproved, pp. 4–7, 2004.

[4] Standard practice for ultrasonic pulse echo straight beam contact testing E114 - 10.

[5] Lapa, C.M.F., Pereira, C.M.N.A., and De Barros, M.P., A model for preventive maintenance planning by genetic algorithms based in cost and reliability, Reliability Engineering and System Safety, 91(2), pp. 233–240, 2006. DOI: https://doi.org/10.1016/j.ress.2005.01.004.

[6] Garcia, S., Mantenimiento correctivo: organización y gestión de la reparación de averías, Colección de Mantenimiento, 4, 2009, 28 P.

[7] Sifonte, J.R., Y Reyes-Picknell, J.V., Mantenimiento centrado en la confiabilidad: rediseñado, Reliability Centered Maintenance-Reengineered, 2017, 330 P.

[8] Yao, X., Xie, X., Fu, C., and Marcus, S.I., Optimal joint preventive maintenance and production policies, Naval Research Logistics, 52(7), pp. 668–681, 2005. DOI: https://doi.org/10.1002/nav.20107.

[9] Hivarekar, N., Jadav, S., Kuppusamy, V., Singh, P., and Gupta, C., Preventive and predictive maintenance modeling, Proceedings - Annual Reliability and Maintainability Symposium, 2020, pp. 1–23. DOI: https://doi.org/10.1109/RAMS48030.2020.9153636.

[10] Cui, W.W., and Lu, Z.Q., Integrating production scheduling and preventive maintenance planning for a single machine, Shanghai Jiaotong Daxue Xuebao/Journal of Shanghai Jiaotong University, 46(12), pp. 2009–2013, 2012.

[11] Khanlari, A., Mohammadi, K., and Sohrabi, B., Prioritizing equipments for preventive maintenance (PM) activities using fuzzy rules, Computers and Industrial Engineering, 54(2), pp. 169–184, 2008. DOI: https://doi.org/10.1016/j.cie.2007.07.002.

[12] Xiao, L., Song, S., Chen, X., and Coit, D.W., Joint optimization of production scheduling and machine group preventive maintenance, Reliability Engineering and System Safety. 146(December), pp. 68–78, 2016. DOI: https://doi.org/10.1016/j.ress.2015.10.013.

[13] Saldivia, F., Aplicación de mantenimiento predictivo. Caso estudio: análisis de aceite usado en un motor de combustión interna, Innovation in Engineering, Technology and Education for Competitiveness and Prosperity A, pp. 1–10, 2013.

[14] Susto, G.A., Schirru, A., Pampuri, S., McLoone, S., and Beghi, Machine learning for predictive maintenance: a multiple classifiers approach, Queen’s University Belfast - Research Portal, 11, pp. 812–820, 2015.

[15] Aivaliotis, P., Georgoulias, K., and Chryssolouris, G., The use of digital twin for predictive maintenance in manufacturing, International Journal of Computer Integrated Manufacturing, 32(11), pp. 1067–1080, 2019. DOI: https://doi.org/10.1080/0951192X.2019.1686173.

[16] Delgado, N.M., y Ramos, G.A., Análisis de la gestión de mantenimiento aplicado a equipos con alto nivel de incidencia en la producción de una empresa de destilación de alcohol ubicado en él, 2014.

[17] Parra-Márquez, C.A., Ingeniería de mantenimiento y la fiabilidad aplicada a la gestión de activos, 2015, 300 P.

[18] Enrique, A., Rivera, M., Asesor, R., and Salas-Bacalla, J., Sistema de gestión del mantenimiento industrial, 2011, 232 P.

[19] Carrasco, F.J.C., Characteristics of the systems TPM and RCM in the maintenance engineering, 3C Tecnología, 55(19), pp. 68–75, 2016.

[20] Pérez-Carrasco, D., Procedimiento de mantenimiento, procedimientos de mantenimiento y calibracion de estación radiométrica, 2015, pp. 2–30.

[21] Augusto-Tavares, L., Administtración moderna de mantenimiento (1), 2004.

[22] Ingeniería Industrial II Unidad VI Mantenimiento Industrial 2020, pp. 1–26, 2020.

[23] Larrotta, S., and Chocontá, O., 8vo Congreso Iberoamericano de Ingenieria Mecanica, (18), 2007, 8 P.

[24] Nieto, Y., Canchila, J., y Flórez, O., Metodología de cálculo para determinar la frecuencia óptima de monitoreo de equipos eléctricos del sector hidrocarburos, 1867, pp. 1–8.

[25] Carmen, M., y Moya, C., Herramientas para la optimización del Mantenimiento Predictivo en la planta GICC de Puertollano dentro del programa conjunto ELCOGAS-UCLM, II Conferencia de Ingeniería de Organización, 2002, pp. 19–27.

[26] Gonzalo, L.O., Vibraciones-mecánicas.

[27] López, S.G.C., Implementación de un plan de mantenimiento predictivo mediante la técnica de ultrasonido en la tubería de perforación de la empresa nabors drilling services, 2014.

[28] Vásquez-Astonitas, J., Córdova-Centurión, C., and De la Rosa-Bocanegra, F., Mantenimiento preventivo y predictivo para aumentar disponibilidad y confiabilidad en motores de camiones Cat797f-Haa de Minera Chinalco, Revista Tecnología & Desarrollo, 13(1), pp. 109–116, 2016. DOI: https://doi.org/10.18050/td.v13i1.764.

[29] Mec, C.D.E et al., Plan de mantenimiento predictivo mediante Ensayos no destructivos en aducciones de agua superficial para la represa Tuni Condoriri a planta de El Alto, Universidad Mayor de San Andrés, La Paz, Bolivia, 2018.

[30] Aldana-Rodríguez, D., Aplicación de la termografía infrarroja como método de inspección no destructivo para el mantenimiento predictivo del proceso de extrusión de tubería en PVC.,2017.

[31] Syarifudin, A., Propuesta de implementación de mantenimiento preventivo basado en la confiabilidad, para mejorar la disponibilidad de equipos y maquinaria críticos, en línea de molienda de la Empresa Minera Antamina – Ancash, 2507(February), pp. 1–9, 2020.

[32] Igba, J., Alemzadeh, K., Anyanwu-Ebo, I., Gibbons, P., and Friis, J., A system a Reliability-Centred Maintenance (RCM) of wind turbines, Procedia Computer Science, 16, pp. 814–823, 2013. DOI: https://doi.org/10.1016/j.procs.2013.01.085.

[33] Bibhav-Kumar, M., Arvind-Kumar, J., and Krishna-Gopal, V., Particle swarm optimized energy efficient clustering (Edeec-Pso) clustering for WSN, International Journal of Engineering and Technical Research (IJETR), 2(3), 2014.

[34] Yang, Y.J. et al., Applying Reliability Centered Maintenance (RCM) to sampling subsystem in continuous emission monitoring system, IEEE Access, 8, pp. 55054–55062, 2020. DOI: https://doi.org/10.1109/ACCESS.2020.2980630.

[35] Kue-Tradisional K.A., Rios E.D.S., Donato A.M., and Sprott, D., Preventive maintenance using reliability centred maintenance (RCM): a case study of a ferrochrome manufacturing company, Interagir: pensando a extensão, 0(15), pp. 1–9, 2010.

[36] Chopra, A., Applications and Barriers of Reliability Centered Maintenance (RCM) in various industries: a review, Industrial Engineering Journal XIV(01), pp. 15–24, 2021.

[37] Conachey, R.M.., Development of machinery survey requirements based on reliability-centered maintenance, SNAME Maritime Convention 2005, SMC 2005, pp. 229–244. DOI: https://doi.org/10.5957/SMC-2005-D07.

[38] Aguilar-Otero, J.R., Torres-Arcique, R., y Magaña-Jiménez, D., Análisis de modos de falla, efectos y criticidad (AMFEC) para la planeación del mantenimiento empleando criterios de riesgo y confiabilidad Tecnología, Ciencia, Educación, 25(1), pp. 15-26, 2010.

[39] Rocha-Pachón, S., Diseño e implementación del plan de mantenimiento preventivo de los equipos de la empresa Granitos y Mármoles Acabados S.A.S. Proyecto de grado, Programa de Ingeniería Mecánica, Facultad de Ingeniería, Universidad Libre, Bogotá, Colombia, 2018.

[40] Durán-Cabré M., Esteller, A., and Moré, J., Estructura del mercado laboral y del sistema de precios para la mesa de concertación del Salario Mínimo Observatorio Nacional.

[41] Secretaría Central de ISO en Ginebra, Suiza, NTP-ISO 55000:2015. Gestión de activos. Aspectos generales, principios y terminología.

[42] Secretaría Central de ISO en Ginebra, Suiza, ISO 55001 Gestión de activos — Sistemas de gestión — Requisitos

[43] Secretaría Central de ISO en Ginebra, Suiza, ISO 55002 Gestión de activos — Gestión de activos — Sistemas de gestión

[44] Secretaría Central de ISO en Ginebra, Suiza, ISO 45001:2018 Sistemas de gestión de la seguridad y salud en el trabajo — Requisitos con orientación para su uso

[45] Secretaría Central de ISO en Ginebra, Suiza, Resolución 1111 Estándares mínimos-marzo 27.

[46] Instituto Colombiano de Normas Técnicas y Certificación (ICONTEC) Norma Técnica Colombiana NTC-ISO 9001-2015, pp 47.

[47] Mesa-Páez, L.J., Diseño de un plan de mantenimiento basado en la metodología de mantenimiento productivo total para la planta de tratamiento de residuos del municipio de el Colegio Cundinamarca. Proyecto de grado, de Ingeniería Mecánica, Facultad de Ingeniería, Universidad Libre, Bogotá, Colombia, 2020.

[48] Perea-Lozano, B.Y., y López-Suárez H.N., Implementación de mantenimiento preventivo y predictivo a los equipos que intervienen en el proceso de producción en la empresa Equiaceros S.A.S, Proyecto de grado, de Ingeniería Mecánica, Facultad de Ingeniería, Universidad Libre, Bogotá, Colombia, 2019.

Cómo citar

IEEE

ACM

ACS

APA

ABNT

Chicago

Harvard

MLA

Turabian

Vancouver

Descargar cita

Licencia

Derechos de autor 2024 DYNA

Esta obra está bajo una licencia internacional Creative Commons Atribución-NoComercial-SinDerivadas 4.0.

El autor o autores de un artículo aceptado para publicación en cualquiera de las revistas editadas por la facultad de Minas cederán la totalidad de los derechos patrimoniales a la Universidad Nacional de Colombia de manera gratuita, dentro de los cuáles se incluyen: el derecho a editar, publicar, reproducir y distribuir tanto en medios impresos como digitales, además de incluir en artículo en índices internacionales y/o bases de datos, de igual manera, se faculta a la editorial para utilizar las imágenes, tablas y/o cualquier material gráfico presentado en el artículo para el diseño de carátulas o posters de la misma revista.