Estudio comparativo de las propiedades mecánicas de la resina poliéster reforzada con fibra de bambú, como material sustituto de la fibra de vidrio

Comparative study of the mechanical properties of the polyester resin reinforced with bamboo fiber as the substitute material fiberglass

DOI:

https://doi.org/10.15446/dyna.v84n202.57334Palabras clave:

Fibra vegetal, fibra de bambú, materiales compuestos, propiedades mecánicas, resina poliéster (es)Vegetable fiber, bamboo fiber, composite material, mechanical properties, polyester resin (en)

Recibido: 6 de mayo de 2016; Revisión recibida: 12 de diciembre de 2016; Aceptado: 22 de junio de 2017

Resumen

En esta investigación se llevó a cabo una caracterización mecánica de dos tipos de materiales compuestos: resina poliéster reforzada con fibra de vidrio y resina poliéster reforzada con fibra de bambú. Se realizaron ensayos de tracción, flexión e impacto siguiendo las normas internacionales ASTM. Las fibras de bambú fueron obtenidas de forma manual y para mejorar la compatibilidad matriz de poliéster/ fibra, fueron sometidas a un tratamiento químico con hidróxido de sodio al 5 % en masa. Las muestras fueron elaboradas con concentraciones en masa de fibras de bambú de 11.07, 13.53 y 16.23 % y para poliéster reforzado con fibras de vidrio de 10.11, 14.77 y 19.19 %. Las propiedades mecánicas de estos materiales compuestos fueron comparadas con la matriz de poliéster sin refuerzo con el fin de conocer el aporte mecánico que le hacen las fibras a la matriz.

Palabras clave:

Fibra vegetal, fibra de bambú, materiales compuestos, propiedades mecánicas, resina poliéster..Abstract

This research was carried out a mechanical characterization of two types of composite materials: resin polyester reinforced with glass and bamboo fiber. It’s performed tensile, flexural and impact tests according to ASTM. The bamboo fibers were obtained manually and subjected to a chemical treatment with sodium hydroxide 5 % by weight for improving the compatibility polyester/fiber. The specimens were fabricated with mass concentrations of bamboo fiber of 11.07, 13.53 y 16.23 % and polyester reinforced with glass fiber of 10.11, 14.77 y 19.19 %. The mechanical properties of these composite materials were compared the polyester matrix without reinforcement in order to know the mechanical contribution of both fibers to matrix.

Keywords:

Vegetable fiber, bamboo fiber, composite material, mechanical properties, polyester resin..1. Introducción

La industria ha fortalecido la producción de diversos materiales sintéticos con la ayuda de nuevas tecnologías y su evolución ha desarrollado también el uso de materiales reforzados con diferentes tipos de fibras, el caso más común es el de la fibra de vidrio, ya que sus propiedades han mejorado la resistencia mecánica, actuando como refuerzo en una matriz polimérica.

Tomando conciencia del impacto ambiental generado por el uso de materiales sintéticos y los altos valores de energía involucrados en su extracción y procesamiento, se realizó el análisis comparativo de las propiedades mecánicas de materiales compuestos al utilizar la fibra de bambú como material sustituto de la fibra de vidrio en una matriz de poliéster.

Como resultado de una creciente conciencia de factores ambientales en el mundo, principios de sostenibilidad, ecología industrial, química e ingeniería, integrados dentro del desarrollo en la nueva generación de materiales compuestos, productos y procesos; sin dejar atrás que la industrialización de ciertos procesos, se ha venido impulsando la inversión en investigación y desarrollo utilizando fibras naturales como una alternativa viable a los compuestos sintéticos.

El Estudio titulado “Estudio comparativo de las propiedades mecánicas de la resina poliéster reforzada con fibra de bambú como material sustituto de la fibra de vidrio” le cual se desarrolló con el apoyo del Grupo de Investigación en Materiales de Ingeniería, GIMI, de la Universidad Tecnológica de Pereira, Facultad de Tecnología en la línea de polímeros y contó con el apoyo de COLCIENCIAS mediante la formación de Jóvenes Investigadores 2013-2014.

2. Metodología

2.1. Fabricación de las muestras

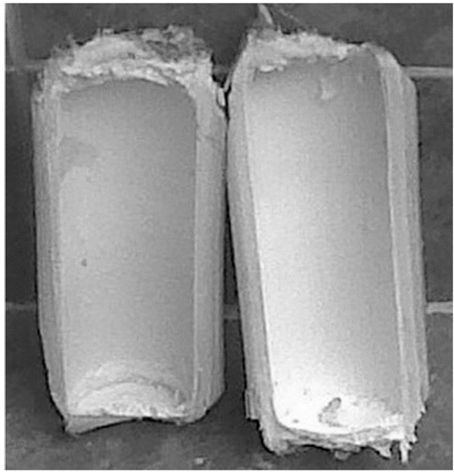

El proceso de extracción de la fibra de bambú angustifolia fue completamente manual, las fibras utilizadas fueron seleccionas de la parte interna del tallo ó culmos (ver Fig. 1) de la basa y sobre basa, por ser las más resistentes, según la investigación de Moreno et al. [1]. Se retiraron los nudos y la cáscara de los canutos y estas muestras se dejaron sumergidas en agua durante 24 horas protegidas de la luz solar y a temperatura ambiente. Posterior al tiempo de remojo se realizó un proceso de maceración con el fin de facilitar la separación de las fibras que se extrajeron manualmente en forma de hilillos tal como se presenta en la Fig. 2.

Figura 1: Parte interna del tallo (culmo).

Figura 2: Extracción de la fibra de bambú. 1) bambú del jardín botánico UTP, .2) Corte del bambú, 3) Extracción manual de la fibra, 4) Fibra sin tratamiento químico.

A las fibras de bambú se les realizó un tratamiento químico alcalino mediante el uso de hidróxido de Sodio (NaOH) en una solución acuosa con 5 % en masa. Este tratamiento es ampliamente usado para modificar la estructura molecular celulósica, cambiando la orientación de las regiones cristalinas de alto empaquetamiento de la celulosa y formando una región amorfa en donde las micromoléculas de celulosa son separadas en grandes distancias y los espacios son llenados por moléculas de agua. Las moléculas reactivas restantes forman grupos de fibra-célula-O-Na entre las cadenas moleculares de celulosa [2], ocasionando que se reduzcan los grupos hidroxilo y aumentando la propiedad de resistencia a la humedad de la fibra

Como efecto adicional del tratamiento, también se eliminan ciertas cantidades de hemicelulosa, lignina, pectina y materiales que cubren la fibra (ceras y aceites) [3]. Este fenómeno termina aumentando la superficie efectiva de la fibra para una mejor adhesión con la matriz [4].

Para garantizar una aceptable deshumificación por parte de las fibras de bambú, estas fueron expuestas en estufa a una temperatura de 60°C durante un periodo de dos horas, el carácter hidrofóbico de la resina poliéster es un factor que debe considerarse para obtener una buena compatibilidad fibra/matriz y es por esta razón que las fibras se tratan térmicamente.

La elaboración de las probetas fue mediante el proceso de estratificación manual que consiste en realizar capas consecutivas de poliéster, diluidas con catalizador (MEKP) al 1 % de su masa, y fibra (orientación aleatoria). Se dejó un tiempo de curado de 24 horas para retirarlas del molde. Luego las probetas fueron post - curadas a 80 °C durante tres horas en un horno según lo recomendación del fabricante de la resina.

Los ensayos mecánicos a tracción y flexión se realizaron mediante la máquina universal de Ensayos Instron 3382 en el Laboratorio de la empresa Andercol S.A. localizada en la ciudad de Medellín - Colombia mientras que el ensayo a impacto Izod se llevó a cabo en la Universidad Tecnológica de Pereira en el laboratorio de tribología, y algunas muestras seleccionadas fueron llevadas a un microscopio electrónico de barrido (SEM) en la Universidad de Caldas en el Instituto de Investigaciones en Estratigrafía.

2.2. Ensayo a tracción

La operación consistió en someter una probeta a una carga uniaxial gradualmente creciente (es decir, estática) hasta que ocurra la falla. Mediante la norma ASTM 3039-08 [5] con una velocidad de ensayo de 2 mm/min y una longitud de prueba de 50 mm.

2.3. Ensayos a flexión

Este ensayo consiste en colocar la probeta sobre dos apoyos y cargarla mediante un punzón situada a media longitud entre los apoyos de 51.7 mm, según la norma ASTM D790-10 [6], La probeta fue flexionada hasta que ocurrió rotura en la superficie externa con una velocidad del cabezal móvil de 1,36 mm/min.

2.4. Ensayo a impacto Izod

Este ensayo consiste en colocar una probeta empotrada en posición vertical en un extremo, e impactarla de acuerdo a la norma ASTM D256-10 [7], las dimensiones de las probetas 127 mm de largo, 12.7 mm ancho y largo. La ranura fue hecha en una fresadora herramienta universal del taller de Máquinas y se ejecutó el ensayo en la máquina de ensayos de impacto Izod de la Facultad de Ingeniería Mecánica de la Universidad Tecnológica de Pereira. La función de la ranura es concentrar el esfuerzo, minimizar las deformaciones elásticas y direccionar la fractura hacia la parte posterior.

2.5. Microscopia de barrido SEM

Se llevó a cabo en el microscopio de barrido SEM de alta resolución modelo QUANTA 250 de FEI con magnificaciones entre 6 y 1.000.000 X.

3. Resultados y análisis

En total se ensayaron 85 muestras distribuidas de la siguiente manera, Tabla 1.

Fuente: Elaboración propiaTabla 1: Cantidad de muestras ensayadas.

Las 15 probetas utilizadas para tracción y flexión corresponden a 5 muestras ensayadas para cada porcentaje de refuerzo. Las propiedades mecánicas se presentan en la Tabla 2.

Fuente: Elaboración propiaTabla 2: Propiedades mecánicas de los materiales ensayados.

3.1. Comportamiento mecánico a tracción

De la Tabla 2 se observa que el valor del esfuerzo último a tensión presenta una disminución para la resina sin refuerzo comparada con los materiales compuestos fabricados con fibra de bambú. Sin embargo, al comparar el esfuerzo último a tensión entre las distintas formulaciones de resinas reforzadas, no se aprecia una variación significativa del mismo a medida que se incrementó el porcentaje en masa de cuyas muestras reportaron una resistencia a la tensión máxima de 25.98, 25.34, y 25.15 MPa respectivamente.

En los alcances del actual trabajo no se evaluaron compuestos con mayores concentraciones de fibras, debido a que la elaboración de las probetas fue por medio de procesos manuales y las características de las fibras vegetales hacen difícil su manipulación a altas concentraciones; para aumentar el porcentaje de refuerzo en estos casos, se sugiere aplicar técnicas como la infusión o la transferencia de resina asistida por vacío en moldes cerrados (RTM).En las probetas elaboradas con poliéster reforzado con fibra de vidrio respecto a los valores de la Tabla 2, con refuerzo de 10.11, 14.77 y 19.19 % en masa de fibra de vidrio, reportan valores de esfuerzo último a la tracción de 34.32, 33.27, y 38.42 MPa, presentando un aumento porcentual en dicho valor de 5.14, 1.93 y 17.69 % respectivamente, obteniendo mejor resistencia en las muestras de poliéster reforzado con 19.19 % en masa de fibra de vidrio. Esto es lo esperado, ya que estas fibras son mucho más resistentes y rígidas que la matriz. No se prepararon compuestos con mayores porcentajes de fibra de vidrio, debido a que el objetivo principal de la investigación está enfocado a la comparación del efecto de las dos fibras evaluadas y el máximo porcentaje trabajado de bambú limita las cantidades de fibra de vidrio a adicionar.

Los resultados obtenidos en este estudio, coinciden con algunas conclusiones presentadas por otros investigadores, como es el caso del estudio de las propiedades mecánicas con fibras vegetales procedentes de México llevada a cabo por los investigadores Jasso et al.[8]. La investigación tomó como base una resina poliéster reforzada con fibras de Henequén. En dicho trabajo se observó que las propiedades finales de los compuestos evaluados disminuyen proporcionalmente con el contenido de fibra. En términos generales, en esta investigación se observó un incremento considerable en el módulo de elasticidad de todos los materiales reforzados respecto al módulo de la resina poliéster.

3.2. Comportamiento mecánico a flexión.

Se puede observar que el efecto del contenido de fibra en la resistencia a la flexión aumentó para los materiales compuestos elaborados con ambas fibras utilizadas como refuerzo (vidrio y bambú) con respecto al de la matriz poliéster, como se puede constatar en Tabla 2.

Los resultados obtenidos coinciden con investigaciones provenientes de la India, en donde se obtuvo una resistencia a la flexión de 128,5 MPa, con 40 % en volumen de fibra de bambú y un módulo por flexión de 3.7 GPa, Rao et al [9]; otro estudio llevado a cabo por K. Murali et al [10] con un 39 % en volumen de fibra, reportó una resistencia a la flexión de 127,1 MPa con un módulo por flexión 3,65 GPa; ambas investigaciones concluyeron que el módulo de flexión de todos los compuestos considerados aumentaba al incrementar la fracción en volumen de fibra en el material compuesto, caso similar al que ha acontecido en este estudio. Cabe mencionar que estas investigaciones emplearon el mismo método de fabricación de las muestras, netamente manual y adicionalmente trabajaron con fibra de bambú.

3.3. Comportamiento mecánico a impacto Izod.

Adicional a los resultados obtenidos en los ensayos a tracción y flexión, se optó por practicar pruebas de impacto a los compuestos con mayor cantidad de fibra, que fueron los que reportaron mejores propiedades mecánicas. En este orden de ideas, se prepararon muestras de poliéster con concentraciones de 16,23 % en masa de fibra de bambú y 19,19 % en masa de fibra de vidrio. En total se ensayaron 15 probetas para las pruebas de impacto izod, distribuidas asi: 5 muestras pertenecen al compuesto con fibra de bambú, 5 para el compuesto con fibra de vidrio y 5 para la matriz de poliéster sin refuerzo. El poliéster sin refuerzo obtuvo una resistencia de 69,94 J/m, los resultados muestran que ambos materiales compuestos presentan una tendencia al aumento en su tenacidad respecto al poliéster sin refuerzo, este aumento para la concentración de fibra de bambú es de 49% con una resistencia al impacto de 104,21 J/m y para el compuesto con fibra de vidrio 559,13% con una resistencia a impacto de 461,03 J/m.

3.4. Estudio de adhesión fibra matriz

Con el ánimo de estudiar más de cerca el comportamiento de la interface entre la fibra y la matriz, se realizaron barridos con microscopía a la zona de fractura de diferentes muestras. Se presentan algunos registros correspondientes al compuesto con un 16.23% de fibra de bambú como refuerzo, debido a que este porcentaje reportó los menores valores de resistencia a la tracción. El objetivo de este análisis es confirmar la hipótesis que plantea que en estos casos las fibras no están actuando como refuerzo, sino generando discontinuidades en el material.

En la Fig. 1 se presenta una superficie de ruptura de una probeta de ensayo a tracción con concentración de fibra de 16,23 % en masa, en la cual se aprecia la ruptura de las fibras por efecto del esfuerzo de tracción aplicado longitudinalmente respecto a su eje principal. Las cavidades señaladas en la figura, corresponden al espacio generado por el deslizamiento de las fibras, indicando que existe poca adherencia y falta de copulación entre el poliéster y la fibra de bambú, lo cual indujo su desprendimiento; esto permite sugerir que las fibras utilizadas como refuerzo requieren un tratamiento superficial diferente al aplicado para lograr una adecuada interacción fibra/matriz. Adicionalmente, se observa que las fibras no están distribuidas homogéneamente en la matriz, lo que pudo generar concentraciones de esfuerzos en áreas específicas, nucleando con mayor facilidad otros mecanismos de falla; la causa de esta falta de uniformidad en el refuerzo puede atribuirse al método de preparación manual de las muestras y a los bajos porcentajes de refuerzo que se pueden manejar por medio de esta técnica.

Figura 1: Microscopía SEM en la superficie de falla de una probeta de ensayo a tensión indicando la distribución no homogénea de fibras.

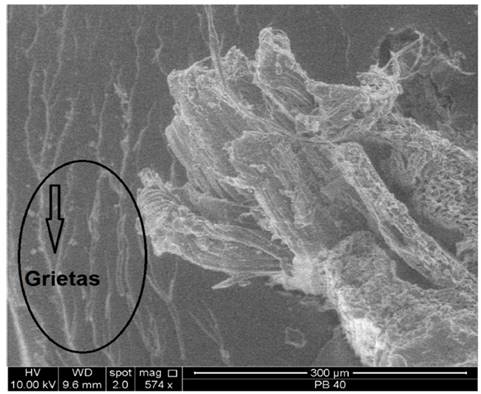

En la Fig. 2 se puede evidenciar, la misma muestra de ensayo a tracción, un agrupamiento de grietas propagadas en una zona concentradora de esfuerzos, es de notar que luego de la fractura del material compuesto la fibra de bambú se fragmentó en varias microfibrillas. Este fenómeno de falla se puede asociar a la presencia de burbujas, grietas y deformaciones locales, que pueden inducir al material a fallar antes de que se alcance su resistencia máxima.

Figura 2: Microscopía SEM en la superficie de falla de una probeta a flexión, indicando la propagación de grietas.

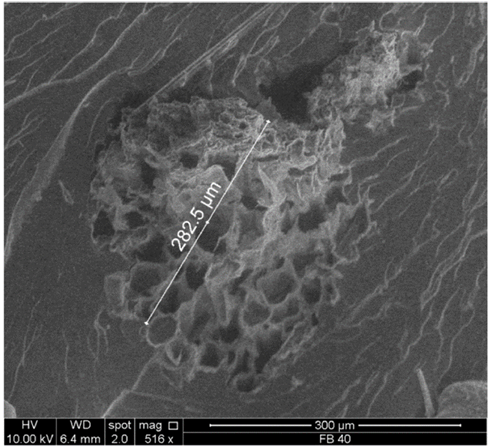

En las Figs. 3 y4corresponden a micrografías en la superficie de falla de una probeta de ensayo de flexión con concentración de fibra de 16,23 % en masa, donde pueden observarse microcavidades generadas por aire atrapado durante el proceso de fabricación de las muestras. Esto también se atribuye a la técnica manual empleada. En la Fig. 4 se observa que la fibra presenta un modo de fractura por falta de adhesión, permitiendo visualizar los vacíos que dejaron algunas fibras por deslizamiento y se desprendieron por completo de la matriz.

Figura 3: Microscopía SEM de la superficie de falla del compuesto indicando porosidades en la matriz.

Figura 4: Microscopía SEM en la superficie de falla de una probeta a flexión, indicando deslizamiento de fibras.

La microscopía de la Fig. 5 corresponde a micrografías en la superficie de falla de una probeta de ensayo de flexión con concentración de fibra de 16,23 % en masa donde se permite evidenciar la morfología de la fibra utilizada, coincidiendo con lo encontrado en la revisión bibliográfica [11]. Observando que cada fibra por separado posee pequeñas microfibrillas, lo que le proporciona una morfología hueca en su interior. Esta es una de las causas de su difícil manipulación cuando se pone en contacto con la resina fluida, ya que presenta una tendencia al hinchamiento por absorción.

Figura 5: Microscopía SEM, de la superficie de falla de una probeta a flexión, indicando la morfología transversal de las fibras.

4. Conclusiones

-

Las muestras de poliéster reforzado con fibras de bambú y vidrio presentaron un aumento del módulo de elasticidad proporcional a la cantidad de fibra utilizada en cada compuesto, pero debido a su aumento de rigidez obtuvieron pérdida en la capacidad de deformación.

-

Todos los compuestos ensayados a tracción presentaron un comportamiento de tipo frágil.

-

Mediante los resultados obtenidos en los ensayos de tracción se observó que aquellos compuestos de poliéster reforzado con fibra de bambú, con porcentajes en masa de 11.07, 13.53 y 16.23 %, en vez de aumentar la resistencia a la tracción de la matriz, produjeron su disminución proporcionalmente al contenido de fibra.

-

A partir de la observación microestructural de los compuestos reforzados con fibras vegetales (bambú) por microscopía electrónica de barrido (SEM), se atribuye este comportamiento a las discontinuidades generadas por la técnica de procesamiento manual, junto con la falta de adhesión entre la matriz y el refuerzo obteniendo una interface débil y en algunos casos falta de copulación entre los componentes.

-

Las muestras que presentaron mejores resultados a resistencia última a tensión fueron los compuestos de poliéster reforzado con fibra de vidrio con 19,19 % en masa. La tendencia observada obedece al aumento de la resistencia con el aumento del porcentaje de refuerzo.

-

Para los materiales compuestos elaborados con ambas fibras como refuerzo (vidrio y bambú) la resistencia a flexión última aumentó con respecto a la resina sin refuerzo.

-

El porcentaje en masa máximo aceptable para la formulación de los materiales compuestos de bambú-poliéster desde el punto de vista de impregnabilidad de la fibra con la matriz, facilidad de fabricación de probetas y condiciones de procesamiento manual fue de 16.23 % en masa.

-

En la observación microestructural por microscopía electrónica se comprueba la morfología hueca y de microfibrillas de la fibra de bambú, que es la responsable del hinchamiento de la misma cuando está en contacto con la resina en estado fluido. Por esta razón, la manipulación de mezclas con mayor porcentaje de fibras se hace prácticamente imposible por procedimientos manuales.

-

Las fibras vegetales pueden ser utilizadas como fase de refuerzo en materiales compuestos de matriz poliéster en aplicaciones donde no se requieran altas prestaciones mecánicas y se desee un alto valor estético, (valores de módulo de elasticidad inferiores a 4.33 GPa).

-

Cuando se requieran materiales compuestos con alta flexibilidad, se puede utilizar resina poliéster reforzada con fibra de bambú o fibra de vidrio. Así mismo, cuando se requiere un material rígido, con bajas exigencias en cuanto a su resistencia a la tracción, se pueden utilizar fibras de bambú, disminuyendo el costo de materias primas y permitiendo el aprovechamiento de materiales biodegradables.

Bibliografía

Referencias

Moreno, L., Trujillo, E. y Osorio, L., Estudio de las características físicas de haces de fibra de Guadua angustifolia. Scientia et Technica, 1(34). 2007. DOI: 10.22517/23447214.5719

Maya-Jacob, J. and Anandjiwala, R.D., Recent developments in chemical modification and characterization of natural fiber‐reinforced composites. Polymer Composites, 29(2), pp. 187-207, 2008. DOI: 10.1002/pc.20461.

Kabir, M.M. et al., Chemical treatments on plant-based natural fibre reinforced polymer composites: An overview. Composites Part B: Engineering, 43(7), pp. 2883-2892, 2012. DOI: 10.1016/j.compositesb.2012.04.053

Joseph, P.V. et al., The thermal and crystallisation studies of short sisal fibre reinforced polypropylene composites. Composites Part A: Applied Science and Manufacturing, 34(3), pp. 253-266, 2003. DOI: 10.1016/S1359-835X(02)00185-9

States, American Society for Testing and Materials. United. ASTM D3039 - 08 Standard test method for tensile properties of polymer matrix composite materials.

States, American Society for Testing and Materials. United. ASTM D790-10 Standard test methods for flexural properties of unreinforced and reinforced plastics and electrical insulating materials.

States, American Society for Testing and Materials. United. ASTM D256- 10 Standard test methods for determining the izod pendulum impact resistance of plastics.

Jasso, C.F. et al., Fibras celulósicas como agentes de refuerzo para resinas poliéster entrecruzadas con estireno o acrilato de butilo. Revista Iberoamericana de Polímeros, 4(1), pp. 13-27, 2003.

Ratna-Prasad, A.V. and Mohana-Rao, K., Mechanical properties of natural fibre reinforced polyester composites: Jowar, sisal and bamboo. Materials and Design 32(8). pp. 4658-4663, 2011. DOI: 10.1016/j.matdes.2011.03.015

Murali-Mohan-Rao, K., Mohana-Rao, K. and Ratna-Prasad, A.V., Fabrication and testing of natural fibre composites: Vakka, sisal, bamboo and banana Materials and Design, 31(1), pp. 508-513, 2010. DOI: 10.1016/j.matdes.2009.06.023

Estrada, M., Extracción y caracterización mecánica de las fibras de bambú (Guadua angustifolia) para su uso potencial como refuerzo de materiales compuestos, 2010.

Moreno-Montoya, L., Osorio-Serna, L. y Trujillo-de los Rios, E., Estudio de las propiedades mecánicas de haces de fibra de Guadua Angustifolia, Tesis de Grado, Universidad Nacional de Colombia, Manizales, Colombia, 2006.

Callister, W., Introducción a la ciencia e ingeniería de los materiales. Barcelona, Editorial Reverté, 1996.

Anderson, J.Ch., Ciencia de los materiales. Ciudad de México, Limusa, Noriega Editotes, 1998.

Hull, D. and Clyne, T.W., An introduction to composite materials. New York, Cambridge University Press, 1996.

Gay, D., Hoa, V. and Tsai, S., Composite materials: Design and application. New York, CRC Press LLC, 2003.

Harris, B., Engineering composite materials. London, The Institute of Materials, 1999.

Mesa-Grajales, D., Introducción a los materiales no metálicos: Polímeros, cerámicos y compuestos. Tesis de Grado, Universidad Tecnológica de Pereira, Pereira, Colombia, 2003.

Justiz -Smith, N.G., Virgo, G. y Buchana, V.E., Potencial of Jamaican banana, coconut coir and bagasses fibre as composite materials. Kingston 6, Elsevier Ltda., 2008, 6 P.

Kalia, S., Kaith, B.S. and Kaura, I., Pretreatments of natural fibers and their application as reinforcing material in polymer composites – A review. s.l., Polymer Engineering and Science, 2009.

Wang, B. et al., Pre-treatment of flax fibres for use in rotationally molded biocomposites. s.l., Reinforcement Plastic Composite, 2007.

Dash, B.N., et al., Novel low/cost jute - polyester composite II. SEM observation of the fracture surfaces. s.l., Polym Plast Technol Eng, 2000.

Conde-Rito, S., Estudio de la fibra de coco con resina poliéster para la manufactura de palas de aerogeneradores de pequeña potencia. Tesis de Grado, Universidad del Istmo, Santo Domingo Tehuantepec, Guatemal, 2010.

Kazuya, O., Toru, F. and Yuzo, Y., Development of bamboo-based polymer composites. Thesis, Department of Mechanical Engineering and Systems, Japan, 2004.

Pérez, J., Calisto-Zurita J. y Suárez, H., Estudio experimental del comportamiento mecánico a la flexión de materiales compuestos en base de fibra de pet reciclado y fibra de vidrio. s.l., SANGOLQUÍ /ESPE/2009, 2009.

Díaz-Ramírez, G., Influencia de la densidad aparente de la fibra sobre la resistencia a esfuerzos de compresión, tensión y flexión de la guadua angustifolia kunth. Tesis de grado, Universidad Industrial de Santander, Bucaramanga, Colombia, 2012.

Moreno-M. L.E., Trujillo, E. y Osorio, L.R., Estudio de las características físicas de haces de fibra de guadua angustifolia. Scientia et Technica, XIII(34), pp. 613-617, 2007. DOI: 10.22517/23447214.5719

Cómo citar

IEEE

ACM

ACS

APA

ABNT

Chicago

Harvard

MLA

Turabian

Vancouver

Descargar cita

CrossRef Cited-by

1. Karla Suellen Lino Barbosa, Bruno Henrique Alves Mendes, Alessandro José Gomes dos Santos, Deibson Silva da Costa, Jose Antonio da Silva Souza. (2019). COMPÓSITOS DE MATRIZ POLIESTER ISOFTÁLICO COM CARGA DE RESÍDUO INDUSTRIAL E REFORÇO DE FIBRAS NATURAIS CURTAS. ABM Proceedings. , p.1868. https://doi.org/10.5151/1516-392X-31787.

2. Carlos Segovia, Víctor Hidalgo, Jorge Melo, Ignacio Benavides, Juan Segovia. (2023). Estudio de las Características Mecánicas de Fibras de Bambú para la Fabricación de Piezas Automotrices. Revista Politécnica, 52(1), p.55. https://doi.org/10.33333/rp.vol52n1.06.

Dimensions

PlumX

Visitas a la página del resumen del artículo

Descargas

Licencia

Derechos de autor 2017 DYNA

Esta obra está bajo una licencia internacional Creative Commons Atribución-NoComercial-SinDerivadas 4.0.

El autor o autores de un artículo aceptado para publicación en cualquiera de las revistas editadas por la facultad de Minas cederán la totalidad de los derechos patrimoniales a la Universidad Nacional de Colombia de manera gratuita, dentro de los cuáles se incluyen: el derecho a editar, publicar, reproducir y distribuir tanto en medios impresos como digitales, además de incluir en artículo en índices internacionales y/o bases de datos, de igual manera, se faculta a la editorial para utilizar las imágenes, tablas y/o cualquier material gráfico presentado en el artículo para el diseño de carátulas o posters de la misma revista.