ESTABILIDAD TÉRMICA DE RECUBRIMIENTOS DE WC DEPOSITADOS POR MAGNETRÓN SPUTTERING DC

THERMAL STABILITY OF WC COATINGS PRODUCED BY DC MAGNETRON SPUTTERING

Keywords:

WC, tratamiento térmico, fases, microestructura, morfología (es)WC, thermal treatment, phases, microstructure, morphology (en)

Downloads

En este trabajo se presenta el estudio de la estabilidad térmica de

recubrimientos de WC depositados sobre sustratos de acero inoxidable

austenítico AISI 304, mediante la técnica de magnetrón sputtering

DC. Los recubrimientos fueron sometidos a tratamiento térmico a

temperaturas de 200, 400, 600 y 800 ºC. La fase cúbica WC_{1-x}

fue identificada mediante difracción de rayos X en los

recubrimientos tratados hasta los 400 ºC, presentando una

disminución en el parámetro de red y el tamaño del cristalito, y un

aumento en las microdeformaciones. Mediante microscopia electrónica

de barrido se observaron los cambios morfológicos ocasionados por la

oxidación del recubrimiento, que comenzaron a ser más evidentes a

partir de los 600 ºC. Mediante microscopia de barrido por sonda en

modo de microscopia de fuerza atómica, se observó un crecimiento

granular homogéneo en la superficie del recubrimiento a temperatura

ambiente, y se determinó una disminución del tamaño de grano

promedio para los recubrimientos tratados térmicamente a 200 y

400 ºC.

In this work, the behavior of WC coatings deposited onto 304

austenitic stainless steel substrates by non-reactive DC magnetron

sputtering was studied. The coatings were subjected to thermal

treatment at 200, 400, 600 and 800 ºC. The cubic phase WC_{1-x} was identified in coatings treated up to 400 ºC by X-ray diffraction,

showing a decrease in the lattice constant and crystal size, and an

increase in the microstrain. Using scanning electron microscopy,

morphological changes induced by the oxidation of the coatings were

observed above 600 ºC. Employing scanning probe microscopy in atomic force microscopy mode, an homogenous granular grown on the surface coatings at room temperature and a decrease in the average grain size for coatings thermally treated at 200 and 400 ºC were observed.

ESTABILIDAD TÉRMICA DE RECUBRIMIENTOS DE WC DEPOSITADOS POR MAGNETRÓN SPUTTERING DC

THERMAL STABILITY OF WC COATINGS PRODUCED BY DC MAGNETRON SPUTTERING

Daniel A. Sabogal–Suárez, Sebastián Ramírez, Daniel Escobar, Jhonattan De La Roche, Elisabeth Restrepo–Parra, Pedro J. Arango

Laboratorio de Física del Plasma, Universidad Nacional de Colombia Sede Manizales

Elisabeth Restrepo-Parra: erestrepopa@unal.edu.co

(Recibido: Enero/2014. Aceptado: Septiembre/2014)

Resumen

En este trabajo se presenta el estudio de la estabilidad térmica de recubrimientos de WC depositados sobre sustratos de acero inoxidable austenítico AISI 304, mediante la técnica de magnetrón sputtering DC. Los recubrimientos fueron sometidos a tratamiento térmico a temperaturas de 200, 400, 600 y 800 °C. La fase cúbica WC1–x fue identificada mediante difracción de rayos X en los recubrimientos tratados hasta los 400 °C, presentando una disminución en el parámetro de red y el tamaño del cristalito, y un aumento en las microdeformaciones. Mediante microscopia electrónica de barrido se observaron los cambios morfológicos ocasionados por la oxidación del recubrimiento, que comenzaron a ser más evidentes a partir de los 600 °C. Mediante microscopia de barrido por sonda en modo de microscopia de fuerza atómica, se observó un crecimiento granular homogéneo en la superficie del recubrimiento a temperatura ambiente, y se determinó una disminución del tamaño de grano promedio para los recubrimientos tratados térmicamente a 200 y 400 °C.

Palabras clave: WC, tratamiento térmico, fases, microestructura, morfología

Abstract

In this work, the behavior of WC coatings deposited onto 304 austenitic stainless steel substrates by non–reactive DC magnetron sputtering was studied. The coatings were subjected to thermal treatment at 200, 400, 600 and 800 °C. The cubic phase WC1–x was identified in coatings treated up to 400 °C by X–ray diffraction, showing a decrease in the lattice constant and crystal size, and an increase in the microstrain. Using scanning electron microscopy, morphological changes induced by the oxidation of the coatings were observed above 600 °C. Employing scanning probe microscopy in atomic force microscopy mode, an homogenous granular grown on the surface coatings at room temperature and a decrease in the average grain size for coatings thermally treated at 200 and 400 °C were observed.

Keywords: WC, thermal treatment, phases, microstructure, morphology

Introducción

Una de las aplicaciones más comunes de la ciencia de materiales se enfoca en la protección contra el desgaste de maquinarias y piezas que deben desempeñar un buen funcionamiento durante un largo tiempo de vida, evitando paradas innecesarias durante el proceso y generando una reducción en los costos de producción.[1] Un material que se destaca por tener excelentes propiedades para este tipo de aplicaciones es el carburo de tungsteno (WC), ya que, al ser parte de los carburos intersticiales, presenta una combinación de enlaces metálicos y covalentes en su estructura, lo que le otorga características tanto metálicas como cerámicas.[2]

En recubrimientos duros, este material ha mostrado tener excelentes propiedades mecánicas tales como alta dureza a elevadas temperaturas,[3, 4] alta resistencia al desgaste y baja fricción [5, 6] que le permiten ser un material ideal para la protección de herramientas contra el desgaste, la erosión y la oxidación a elevadas temperaturas.[7] Los primeros reportes de recubrimientos duros de WC se realizaron para el caso de materiales producidos mediante la técnica de magnetrón sputtering reactivo en una atmosfera de argón y acetileno. En este caso se obtuvo una mezcla de fases del WC a temperaturas de 200 °C y una fase única de WC1–x a 500 °C.[8]

Estos recubrimientos también se han producido a partir de otras técnicas como sputtering RF empleando cátodos de tungsteno y carbono simultáneamente,[9, 10] ablación laser de blancos de tungsteno en una atmósfera de hidrocarburo,[11] deposición química en fase de vapor (CVD) [12] y mediante deposición química en fase de vapor por filamento caliente (HFCVD).[13] Por otro lado, se han reportado estudios de los cambios estructurales de recubrimientos tratados térmicamente a diferentes temperaturas, para el caso de WC depositados sobre sustratos de silicio tratados entre los 500 y 1400 °C en atmosferas de hidrogeno y propano. En estos materiales se observó una disminución en la cantidad de carbono con el aumento de la temperatura.[14]

Se han realizado además estudios de procesos de oxidación en recubrimientos de WC tratados entre los 600 y 800 °C, incrementando la resistencia a la oxidación al incorpor pequeñas cantidades de carbono.[15] Además, estudios estructurales y morfológicos de bicapas de W/WC han mostrado la obtención de fases policristalinas de WC, concluyendo que estos recubrimientos no son fáciles de oxidar a temperaturas menores de los 600 °C.[16]

Debido a la importancia actual que ha adquirido este tipo de recubrimientos, en este trabajo se depositaron recubrimientos de WC sobre sustratos de acero inoxidable austenítico 304 mediante magnetrón sputtering DC no reactivo. Los recubrimientos obtenidos fueron sometidos a tratamiento térmico a diferentes temperaturas. Con el fin de observar los cambios estructurales y morfológicos, los recubrimientos fueron caracterizados mediante difracción de rayos X (XRD), microscopia electrónica de barrido (SEM) y microscopia de barrido por sonda (SPM).

Detalles Experimentales

Los recubrimientos de WC fueron depositados sobre sustratos de acero inoxidable austenítico 304 mediante la técnica magnetrón sputtering DC no reactivo. Se usó un blanco de WC de 2 pulgadas de diámetro con una pureza del 99.995 %. Los sustratos fueron pulidos mecánicamente hasta lograr un acabado tipo espejo y sometidos a limpieza mediante ultrasonido en una solución de acetona durante 15 minutos.

Inicialmente en la cámara de deposición se alcanzó una presión base de 1.3X10–5 mbar; posteriormente se introdujo un flujo de argón hasta lograr una presión de trabajo de 6X10–3 mbar.

La deposición se llevó a cabo con una potencia en el cátodo de 100 W durante 1 hora a temperatura ambiente (TA) obteniendo un espesor promedio de 500 nm. Este espesor fue medido en las muestras recubiertas, antes de ser sometidas al tratamiento térmico.

Posteriormente, los recubrimientos obtenidos fueron llevados a tratamiento térmico en un horno mufla a temperaturas de 200, 400, 600 y 800 °C durante dos horas, con una rampa de calentamiento de 10 °C/min en una atmosfera ambiente.

No fue posible obtener el espesor a las muestras posterior al proceso térmico, ya que el estado de las películas no era el adecuado para llevar a cabo estas mediciones.

Mediante XRD en modo asimétrico a una incidencia fija de 13°, se realizó la caracterización estructural de los recubrimientos y los sustratos, haciendo uso de un difractómetro Bruker AXS modelo D8 Advance, con una geometría de haces paralelos usando radiación Kα del Cu con longitud de onda de 1.5406 Å.

Se llevó a cabo un análisis morfológico mediante un microscopio electrónico de barrido ambiente E–SEM, con sonda EDX marca Philips XL30. La morfología superficial de los recubrimientos, el espesor y el tamaño de grano promedio de las muestras (antes de ser sometidas al tratamiento térmico) se determinó por medio de un microscopio de barrido por sonda marca Park Scientific Instruments modelo Autoprobe CP en modo de microscopia de fuerza atómica (AFM) en un escaneo de 10X10 µm.

Resultados y Discusión

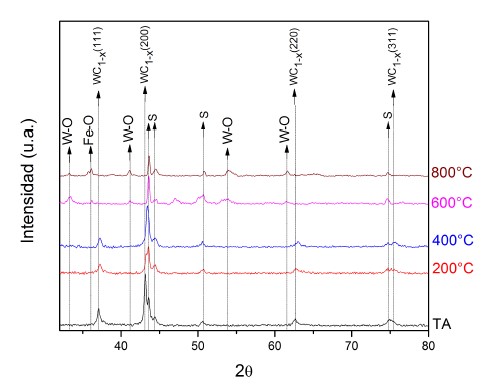

En la Figura 1 se muestran los patrones de XRD a diferentes temperaturas de tratamiento térmico. A temperatura ambiente, 200 y 400 °C se identificaron los picos correspondientes a los planos (111), (200), (220) y (311) propios de la fase cúbica WC1–x (PDF 00–0200–1316). También se identificaron fases correspondientes al sustrato (S) para el caso de todas las temperaturas de tratamiento térmico. Entre los 400 y 600 °C, la fase WC10–x desapareció de los difractogramas, mientras que se detectó la presencia de fases de W0–O y Fe0–O (proveniente del sustrato), las cuales se encontraron a temperaturas de 600 y 800 °C. Este comportamiento es similar a el reportado por C. Louro and A. Cavaleiro,[15] quienes realizaron un estudio detallado de los procesos de oxidación a temperaturas de 600, 700 y 800 oC en recubrimientos de WC depositados por magnetrón sputtering DC. En su trabajo, ellos observaron la aparición de una gran variedad de óxidos de elementos provenientes del sustrato debido a la inestabilidad mecánica y delaminación los recubrimientos.

Los cambios en la fase de los recubrimientos son atribuidos a efectos de interface ocasionados por el sustrato. A temperaturas cercanas a los 700 °C los aceros austeníticos como el 304 son susceptibles a fenómenos de sensitización, generados cuando contenido de carbono excede el límite de solubilidad en la austenita. Esto permite la formación de enlaces entre el carbono y el cromo que, con el paso de unos pocos minutos, se desplazan hacia las fronteras de grano como carburos de cromo, generando zonas deficientes en cromo y haciendo que en ciertas regiones del acero se pierda la resistencia a la corrosión y la cohesión entre los granos.[17] La formación de estos carburos de cromo puede crear una deficiencia de carbono en el recubrimiento que se difunde hacia

Figura 1. Patrones XRD de los recubrimientos tratados a diferentes temperaturas.

el sustrato, contribuyendo a la desaparición de la fase WC1–x y generando condiciones favorables para la incorporación de oxígeno.

Por otro lado, la disminución en la intensidad de los picos correspondientes a la fase WC1–x, debido al aumento de temperatura durante el tratamiento térmico, está directamente relacionada con la disminución en el volumen de material del recubrimiento, lo que indica una disminución en el espesor de la película.[18]

En la Figura 2 se muestra la evolución del parámetro de red de la fase cúbica WC1–x y de la fase α–Ferrita en función de la temperatura de tratamiento térmico. Se puede observar una disminución del parámetro de red a medida que incrementa la temperatura para ambas fases. Esta disminución se puede atribuir a la presencia un estrés compresivo sobre la estructura de la fase WC1–x , ocasionada por los efectos de interfase y acoplamiento con la fase α–Ferrita presente en el sustrato, la cual presenta el

Figura 2. Parámetro de red en función de la temperatura de las fases WC1–x y α Ferrita.

mismo comportamiento.[19] Este cambio en el parámetro de red de la fase WC1–x también se evidencia en los resultados de XRD con el corrimiento de los picos hacia la derecha a medida que se aumenta la temperatura, esto indica un aumento del ángulo 2θ y consecuencia un aumento de θ, que según la Ley de Bragg es inversamente proporcional a la distancia interplanar; por lo tanto, un aumento del ángulo 2θ indica una disminución del parámetro de red en la estructura. Los valores obtenidos para el parámetro de red son menores a los reportados experimentalmente de 4.22 y 4.27 Å.[20, 21]

En la Figura 3 se presentan los resultados de tamaño del cristalito y microdeformaciones obtenidos mediante un análisis de perfil de línea usando el método del pico único para la fase WC1–x. Se puede observar una disminución en el tamaño del cristalito y un aumento en las microdeformaciones con el incremento de la temperatura. La disminución en el tamaño del cristalito está relacionada con la disminución en la energía de activación de la difusión y un aumento correspondiente en el coeficiente de difusión,[22] lo que permite

Figura 3. Tamaño del cristalito y microdeformaciones en función de la temperatura para la fase WC1–x

la formación de óxidos en el recubrimiento debido a la difusión de elementos provenientes del sustrato. La formación de estos compuestos interfiere en los procesos de engrosamiento, impidiendo la formación de granos de mayor tamaño, produciendo un aumento en la microdeformación y generando tensiones en la interfase entre el recubrimiento y el sustrato.[23] Como se dedujo anteriormente en el análisis de XRD, la disminución en la intensidad de los picos de la fase WC1–x a medida que se incrementa la temperatura del tratamiento térmico, indica una disminución en el espesor del recubrimiento. Como se puede observar, el tamaño de cristalito disminuye continuamente con la disminución del espesor (o el aumento de la temperatura); así mismo, las microdeformaciones aumentan a medida que disminuye el espesor del recubrimiento debido al tratamiento térmico, ya que los picos tienden a disminuir la relación entre la intensidad y el ancho medio de la línea.[24]

Las micrografías SEM realizadas a los recubrimientos tratados térmicamente a 200, 400, 600 y 800 °C se muestran en la Figura 4. A 200 y 400 °C no se observaron cambios morfológicos evidentes

Figura 4. Micrografías SEM de los recubrimientos tratados a diferentes temperaturas a) 200 °C, b) 400 °C, c) 600 °C y d) 800 °C.

en el recubrimiento. Por el contrario, a 600 °C, cuando ha desaparecido la fase cúbica WC1–x, comienzan a aparecer cambios morfológicos considerables que entran en concordancia con la aparición de elementos del sustrato y la formación de óxidos identificados mediante XRD. A 800 °C se puede ver los efectos causados por la oxidación del recubrimiento.

En la Figura 5a), 5b) y 5c) se muestran las imágenes AFM de los recubrimientos a TA, 200 y 400 °C. Según estas imágenes, no se evidenciaron cambios en la morfologí sin embargo, se observó una disminución del tamaño de grano con el aumento de la temperatura, obteniendo tama∇os de 0.898, 0,771 y 0,671 µm para TA, 200 y 400 °C respectivamente. Por otro lado en la Figura 5d) se muestran los resultados del recubrimiento tratado a 600 °C. En este caso se observan cambios leves en la morfología de la formación granular, haciendo la superficie menos homogénea. Estos cambios entran en concordancia con los análisis de XRD, donde se determinó una

Figura 5. Imágenes AFM de los recubrimientos a a) TA, b) 200, c) 400 y d) 600 °C.

disminución en el tamaño del cristalito.

Conclusiones

Se depositaron recubrimientos de WC sobre sustratos de acero inoxidable 304 mediante la técnica de magnetrón sputtering DC. Mediante XRD se identificó la presencia de la fase cúbica WC1–x recubrimientos tratados térmicamente a TA, 200 °C y 400 °C. Fases correspondientes al sustrato se identificaron a todas las temperaturas de tratamiento térmico. A partir de los 600 °C se presentaron cambios drásticos en las fases, observándose principalmente la desaparición de la fase cúbica WC1–x y la formación de óxidos de hierro y tungsteno. El parámetro de red de la fase cúbica WC1–x y de la fase α–Ferrita presentó una disminución con el incremento de la temperatura, lo que indica la presencia de un estrés compresivo ocasionado por efectos de interfase. La formación de óxidos y la difusión de átomos entre el recubrimiento y el sustrato generaron una limitación en los procesos de engrosamiento, impidiendo el crecimiento de los cristalitos y generando un aumento en la microdeformación con el incremento de la temperatura. Por medio de SEM se observó que la morfología de los recubrimientos no presentó cambios considerables hasta los 400 °C. Así mismo, mediante AFM, se observó una estructura granular homogénea y se determinó una leve disminución en el tamaño de grano promedio. Este comportamiento es evidencia de la estabilidad de los granos y las fronteras del recubrimiento hasta los 400 °C.

Referencias

[1] C. Mitterer, F. Holler, D. Reitberger, E. Badisch, M. Stoiber, C. Lugmair, R. Nöbauer, T. Müller, and R. Kullmer, Surf. Coat. Technol. 163–164, 716 (2003).

[2] E. Lassner and W. Schubert, Tungsten: Properties, Chemistry, Technology of the Element, Alloys, and Chemical Compounds (Springer US, 2012).

[3] J. E. Sundgren and H. T. G. Hentzell, J. Vac. Sci. Technol. A 4, 2259 (1986).

[4] L. Toth, Transition Metal Carbides and Nitrides (Elsevier Science, 2014).

[5] K. A. Taylor, Thin Solid Films 40, 189 (1977).

[6] E. Eser, R. E. Ogilvie, and K. A. Taylor, J. Vac. Sci. Technol. 15, 199 (1978).

[7] J. Esteve, G. Zambrano, C. Rincon, E. Martinez, H. Galindo, and P. Prieto, Thin Solid Films 373, 282 (2000).

[8] P. K. Srivastava, V. D. Vankar, and K. L. Chopra, J. Vac. Sci. Technol. A 3, 2129 (1985).

[9] P. D. Rack, J. J. Peterson, J. Li, A. C. Geiculescu, and H. J. Rack, J. Vac. Sci. Technol. A 19, 62 (2001).

[10] Y. Suda, K. Yukimura, K. Nakamura, K. Takaki, and Y. Sakai, Jpn. J. Appl. Phys. 45, 8449 (2006).

[11] N. Chitica, E. Gyorgy, A. Lita, G. Marin, I. Mihailescu, D. Pantelica, M. Petrascu, A. Hatziapostolou, C. Grivas, N. Broll, A. Cornet, C. Mirica, and A. Andrei, Thin Solid Films 301, 71 (1997).

[12] Y.-M. Sun, S. Lee, A. Lemonds, E. Engbrecht, S. Veldman, J. Lozano, J. White, J. Ekerdt, I. Emesh, and K. Pfeifer, Thin Solid Films 397, 109 (2001).

[13] B. Yang, X. Wang, H. Zhang, Z. Wang, and P. Feng, Mater. Lett. 62, 1547 (2008).

[14] H. Romanus, V. Cimalla, J. Schaefer, L. Spieβ, G. Ecke, and J. Pezoldt, Thin Solid Films 359, 146 (2000).

[15] C. Louro and A. Cavaleiro, J. Mater. Process. Technol. 92–93, 162 (1999).

[16] R. Ospina, H. Castillo, V. Benavides, E. Restrepo, Y. Arango, D. Arias, and A. Devia, Vacuum 81, 373 (2006).

[17] R. Fuller, J. E. Jr., W. Heard, S. Robert, R. Stinson, K. Solanki, and M. Horstemeyer, Eng. Fail. Anal. 15, 835 (2008).

[18] T. P. Kumari, M. M. Raja, A. Kumar, S. Srinath, and S. Kamat, J. Magn. Magn. Mater. 365, 93 (2014).

[19] J. Vetter, H. Scholl, and O. Knotek, Surf. Coat. Tech. 74–75, 286 (1995).

[20] M. Christensen, S. Dudiy, and G. Wahnström, Phys. Rev. B 65, 045408 (2002).

[21] V. Zavodinsky, Appl. Surf. Sci. 257, 3581 (2011).

[22] Q. Jiang, S. Zhang, and J. Li, Solid State Commun. 130, 581 (2004).

[23] E. Çetinögü, S. Goldsmith, and R. Boxman, Surf. Coat. Tech. 201, 7266 (2007).

[24] I. Yahia, M. Shapaan, Y. A. Ismail, A. Aboraia, and E. Shaaban, J. Alloys Compd. 636, 317 (2015).

How to Cite

APA

ACM

ACS

ABNT

Chicago

Harvard

IEEE

MLA

Turabian

Vancouver

Download Citation

Article abstract page views

Downloads

License

Those authors who have publications with this journal, accept the following terms:

a. The authors will retain their copyright and will guarantee the publication of the first publication of their work, which will be subject to the Attribution-SinDerivar 4.0 International Creative Commons Attribution License that permits redistribution, commercial or non-commercial, As long as the Work circulates intact and unchanged, where it indicates its author and its first publication in this magazine.

b. Authors are encouraged to disseminate their work through the Internet (eg in institutional telematic files or on their website) before and during the sending process, which can produce interesting exchanges and increase appointments of the published work.