ANÁLISIS DE CASO PARA UN ESTUDIO DE TIEMPOS Y MOVIMIENTOS, DESDE EL PUNTO DE VISTA DE LA INDUSTRIA 4.0: KAIZEN EN UN ROBOT

Case analysis for a study of timings and movements, from the perspective of Industry 4.0: Kaizen in a robot

Palabras clave:

Horas de trabajo, Industria, Productividad, Automatización, Mano de obra (es)Hours of work, Industry, Productivity, Automation, Manpower (en)

Objetivo: con este artículo se busca determinar los atributos relevantes del uso de la tecnología digital en una metodología de productividad para un proceso industrial, a partir de la aplicación del estudio de tiempos y movimientos desarrollada durante la teoría clásica de la administración, con un enfoque en la dinámica social del trabajador ante la automatización industrial. Metodología: a partir de investigación documental y descriptiva, que consistió en la revisión de literatura histórica económica y social, de las teorías clásicas y posmodernas en la administración, se presenta la descripción de un caso puntual de mejora, desde el punto de vista en el comportamiento social, sucedido en la zona industrial de la ciudad de San Luis Potosí, México. Hallazgo: la digitalización y automatización de la máquina permitió tener los datos y, la precisión y reducción de la variabilidad en la muestra tanto por el elemento de estudio, como por parte del analista. Conclusión: los resultados obtenidos por medio de la máquina, permitieron reducir en más de un 50% el proceso del análisis de tiempos y movimientos.

Análisis de caso para un estudio de tiempos y movimientos, desde el punto de vista de la industria 4.0: kaizen en un robot

Case analysis for a study of timings and movements, from the perspective of Industry 4.0: Kaizen in a robot

Fecha de recibido: 30 / 04 / 2020 - Fecha de aceptación: 18 / 05 / 2020

Carlos Oliver Llarena Trejo. Estudiante del Doctorado en Administración en la Universidad Tangamanga, maestro en Administración con enfoque en Finanzas de la Universidad Tecmilenio, Campus San Luis Potosí, ingeniero electricista del Instituto Tecnológico de San Luis Potosí. México. Correo electrónico: llarena@llarenaco.com.mx ORCID: https://orcid.org/0000-0002-5370-6301

Armando Sánchez Macías. Doctor en Educación de la Universidad Abierta de Tlaxcala, maestro en Administración de la Universidad Autónoma de San Luis Potosí, contador público de la Universidad Autónoma de San Luis Potosí. Profesor Investigador. Coordinación Académica Región Altiplano Oeste, Universidad Autónoma de San Luis Potosí. México. Correo electrónico: armando.sanchez@uaslp.mx ORCID: https://orcid.org/0000-0001-9575-3248

Cómo citar este artículo

Llarena T, C.O., y Sánchez M, A. (2020). Análisis de caso para un estudio de tiempos y movimientos, desde el punto de vista de la industria 4.0: kaizen en un robot. NOVUM, 2(10), 165 - 181.

Resumen

Objetivo: con este artículo se busca determinar los atributos relevantes del uso de la tecnología digital en una metodología de productividad para un proceso industrial, a partir de la aplicación del estudio de tiempos y movimientos desarrollada durante la teoría clásica de la administración, con un enfoque en la dinámica social del trabajador ante la automatización industrial. Metodología: a partir de investigación documental y descriptiva, que consistió en la revisión de literatura histórica económica y social, de las teorías clásicas y posmodernas en la administración, se presenta la descripción de un caso puntual de mejora, desde el punto de vista en el comportamiento social, sucedido en la zona industrial de la ciudad de San Luis Potosí, México. Hallazgo: la digitalización y automatización de la máquina permitió tener los datos y, la precisión y reducción de la variabilidad en la muestra tanto por el elemento de estudio, como por parte del analista. Conclusión: los resultados obtenidos por medio de la máquina, permitieron reducir en más de un 50% el proceso del análisis de tiempos y movimientos. Palabras clave: Horas de trabajo; Industria; Productividad; Automatización; Mano de obra.

Abstract

Object: The purpose of this article is determining relevant attributes in the use of digital technology, regarding a productivity methodology in an industrial process based on the application of studies that consider timing and movements, developed during the classic theory of administration and focused on social dynamics among the workers in the presence of industrial automation. Methodology: It started with document and descriptive investigation, which consisted in reviewing economic and social historic literature, from the classic and postmodern administration theories, from perspectives regarding the social behavior that takes place in the industrial zone of San Luis Potosí, Mexico. Finding: Digitalization and automation of machines allowed data provision. Additionally, precision and reduction of variability in the sample, for both the studied and the analyst’s element. Conclusion: Results derived from the machine allowed reducing the analysis process of timings and movements in more than 50%. Keywords: Hours of work; Industry; Productivity; Automation; Manpower.

Introducción

La cuarta revolución industrial, conocida mejor como Industria 4.0, fue definida por primera vez en 2011 en la feria tecnológica de Hannover, en Alemania (Malavasi y Schenetti, 2016). Se encuentra en la fase de entrada en los países llamados desarrollados, en el mediano plazo llegará a los países denominados como economías emergentes. Como las anteriores revoluciones industriales, el mundo pasará por un proceso de cambios económicos, políticos y culturales. Actualmente las economías emergentes son utilizadas por los bajos costos de su mano de obra y previsión social; sin embargo, con los avances tecnológicos en automatización y robótica esto podría cambiar en el futuro cercano, desactivando esta ventaja competitiva. En un entorno global, las Tecnologías de Información y Comunicación (TIC), permiten que los procesos de administración y gestión, así como las políticas, funcionen en las filiales instaladas en economías emergentes de la misma manera como lo harían en el país de origen, siempre, considerando la adaptación a la cultura del país (Radulescu, Panait y Voica, 2014). Sin embargo, en el mediano plazo una adopción más intensiva de la tecnología -dada la disminución en costos que representa- es factible, y tendrá un impacto en los niveles de empleo en economías emergentes, provocando así mismos cambios en la gestión de los procesos, así como en la calidad de vida de las personas.

1. Antecedentes

Una revolución industrial es un suceso histórico precedido de la invención de una maquinaria o método de trabajo (innovación), que tiene impactos en diversos aspectos de la vida cotidiana como la economía, la cultura, las políticas públicas y en general la sociedad. Se define como una relocalización de los recursos, que tiene un impacto en la forma del abastecimiento de las materias primas fundamentales, la mano de obra y la demanda general de los mercados (De Vries, 1994).

Una nueva revolución industrial genera especulaciones y posturas tanto positivas como negativas, esperando un escenario de desarrollo económico, pero también de desempleo, precariedad y polarización, debido al reemplazo por parte de la automatización en las actividades monótonas que son requeridas por la actual mano de obra (Oliván Cortés, 2014). El desempleo se prevé principalmente en los países en vías de desarrollo, incluyendo aquellos que pertenezcan a los bloques de economías emergentes, contribuyendo a una marcada polaridad, en donde se incrementará la pobreza y desigualdad (González Páramo, 2017). México se ubica actualmente como economía emergente, en el bloque denominado MINT, integrado además por Turquía, Nigeria e Indonesia, que es el segundo más importante después del bloque que constituyen Brasil, Rumania, India, China y Sudáfrica (BRICS) siendo su principal aportación la mano de obra como maquila, su extensión territorial y sus recursos (Radulescu, Panait y Voica, 2014). A pesar de este panorama, una nueva revolución industrial puede traer consigo una gama de ocupaciones y empleos creados por nuevas necesidades económicas políticas y sociales (González Páramo, 2017).

La clase obrera fue creada durante la primera revolución industrial, y fue objeto de estudio durante la segunda revolución industrial a través de denominada Teoría Científica de la Administración desarrollada por Frederick Taylor (1856-1915). Dicha teoría hace hincapié en la productividad al economizar los movimientos del trabajador. Por su parte Henry Fayol (1841-1925) impulsó la Teoría Clásica de la Administración que puso énfasis en el logro de la eficiencia mediante la adecuada estructuración de la organización. Posteriormente Elton Mayo (1880-1949), encabezó la Teoría Humanista de la Administración, la cual asume que el trabajador no es un engranaje más de la operación, sino una parte importante de la empresa (Capuano, 2004). A partir de estos enfoques se han creado otras escuelas que, en su momento, atendieron las circunstancias y contextos en que se desarrolla el fenómeno económico y organizacional. El cambio de paradigma que la automatización y robotización impondrán, darán pie a que la clase obrera enfrente una etapa de cambios radicales, pues las operaciones que se realizan de forma estandarizada y repetitiva, serán reemplazadas por los impulsores tecnológicos de la Industria 4.0 (Schwab, 2017, p. 18-27):

• Análisis de los Datos Masivos

• La Inteligencia Artificial

• La Realidad Aumentada

• Manufactura Integrada

• Seguridad Cibernética

• Simulación

• Materiales Avanzados

• Integración de sistemas

• Robots Autónomos

• Internet de las Cosas

• Almacenamiento de datos en nube

De acuerdo al economista Jeremy Rifkin, los cambios económicos, laborales y sociales provienen principalmente de la fuente de energía y las comunicaciones, donde las energías renovables son el principal motor que cambiará el modelo de fabricación en los próximos años. Dentro de los avances tecnológicos justifica que la digitalización es el factor determinante que está cambiando la manufactura del siglo XXI (Vice Documentary Films, 2018).

Las economías emergentes han encontrado desarrollo y empuje a través de la globalización. El incremento en el flujo de la información, derivado del uso de sistemas operativos (definición de la 3ª revolución industrial), ha impulsado una administración que supera las fronteras de los países; por lo tanto, un movimiento de operaciones hacia los países considerados de “bajo costo” con un potencial para el desarrollo y la productividad. Las empresas deben adaptarse e incluso anticiparse a los cambios. Actualmente se puede considerar que la administración cultural es un factor clave que tiene un impacto negativo en la estandarización de procesos a nivel global (Capuano, 2004).

La falta de una cultura digital, inversión y capacitación acorde a las necesidades, será uno de los mayores retos que las empresas enfrentarán y la ganancia que principalmente se espera, se encuentra en términos de eficiencia operacional, reducción de costos y aseguramiento de la calidad (Schwab, 2017).

2. Justificación

Dado el contexto y la realidad actual en la que se encuentra México, la investigación atiende a la obligación de describir cuáles serán las necesidades de adaptación para mantener la competitividad. Se diseña para describir en el uso de una de las metodologías desarrolladas durante el periodo de la segunda revolución industrial, la cual enfoca la productividad en las operaciones realizadas por los obreros. A la vez, se pretende describir los elementos o atributos que puedan requerir actualizaciones o tropicalizaciones, para considerar las necesidades de actualización de los planes de entrenamiento, capacitación y educación dentro de la organización. En el mismo tenor para servir como referencia para consultoras e institutos de educación técnica y superior.

3. Objetivo

La investigación tiene como objetivo describir las etapas de la metodología del estudio de tiempos y movimientos en un brazo robótico industrial, con la finalidad de describir los elementos del mismo y cómo han sido diseñados, para comparar con las ventajas otorgadas por impulsores tecnológicos como la automatización y los datos masivos, a modo de sustitución de una labor realizada por un analista humano.

5. Preguntas de la Investigación

El estudio busca responder lo siguiente:

I. ¿El estudio de tiempos y movimientos es vigente para las necesidades del caso?

II. ¿El método es útil para procesos automatizados?

III. ¿La metodología es funcional en el contexto actual de la zona industrial de San Luis Potosí?

4. Referentes Teóricos

4.1 La Primera Revolución Industrial

En Gran Bretaña, durante el siglo XVIII, se ve reflejado un aumento en la población derivado de mejores condiciones para vivir, ampliando la expectativa de vida. La generación de mejores técnicas para la producción de bienes, aunado al desarrollo de las vías de transporte de las mercancías, contribuyó a una mayor conexión entre ciudades. El desarrollo de nuevas técnicas para procesos textiles, la agricultura y el transporte, reemplazan la fuerza laboral humana y animal por maquinaria, impulsada principalmente por vapor. Esto trajo consigo crecimiento económico derivado del aumento del poder adquisitivo, la capacidad y la disponibilidad de los productos (Kumar Mohajan, 2019).

El crecimiento demográfico trajo consigo una alta demanda en los bienes de consumo, lo que originó la necesidad de producir mayores cantidades (Homer y Sloan, 1982). La innovación se establece a partir de la necesidad de reemplazar las bestias de carga por dispositivos con mayor potencia, como la máquina de vapor, máquinas de hilar y nuevas técnicas para la fundición y formado del hierro. Las innovaciones tecnológicas lograron revolucionar la productividad de la industria, principalmente la textil y metalurgia, el desarrollo de las ciudades y pueblos, la comunicación, el transporte y la generación de energía (Oxford Big Ideas Humanities, 2016). La invención de la máquina de vapor permitió crear centros de manufactura, ubicados generalmente cerca de yacimientos de agua, requiriendo grandes concentraciones de personas para mantener la maquinaria en funciones, así como de artesanos quienes manufacturaban en grandes cantidades.

El desarrollo del conocimiento es esencial y tiene un lugar de privilegio en la creación tecnología novedosa para manufacturar, el transporte, la generación de energía y las comunicaciones, a través del uso de los recursos naturales, para fines de mercadeo y producción (Rojas, 2012). Es así como se crea una nueva clase social: la clase obrera. Numerosas personas dejaron el campo y fueron reclutados y llevados a las ciudades, con un salario fijo, a cambio de un tiempo determinado en horas de trabajo, dado que, en la mayoría de los casos, ofrecía un mayor ingreso que el campo (Homer y Sloan, 1982).

4.2 La Segunda Revolución Industrial

Iniciada a principios del siglo XX, con dos hechos históricos fácticos: la invención del generador eléctrico por Thomas Alva Edison (1847-1931) y Nikola Tesla (1856-1943), reemplazando la generación de energía por vapor. Así como la innovación en el proceso de piezas intercambiables, y montaje en línea automotriz con el modelo “T” de Henry Ford (1863-1947). Al crear procesos estandarizados con piezas intercambiables, esto trajo consigo una baja de nivel de la especialización en el trabajo del obrero (Mokyr, 1990). Por lo tanto, una reducción significativa en el costo de la mano de obra y la simplificación de los productos, que comenzaron a ser manufacturados en serie creando un auge en el consumo de productos al reducir el precio de venta en mercado, creándose la clase social media. A partir de ese momento comenzaría a tener la capacidad adquisitiva de algunos productos exclusivos de la clase alta.

El incremento en la economía y el consumo de bienes creó la clase media, y con esto el crecimiento en el financiamiento por parte de los bancos que, junto con otros factores externos, fue la causante de la posterior crisis económica en 1929 (Bloom, Crapster y Dunkelberger, 1958).

4.3 La Tercera Revolución Industrial

Iniciada a principios de los años 70´s con la utilización de los procesadores y los avances en la tecnología de la información, pudo realizarse como la apertura a control de maquinaria a través de computadoras. Con la llegada del internet se pudo iniciar la administración remota; es decir, poder controlar dispositivos de control y de fuerza por vías remotas. El avance en la información también ocasiona que los procesos y ambientes económicos están más ligados y se producen crisis económicas con base en las especulaciones. Al tener un control remoto y la gestión a través de vías remotas, comienza un cambio en la manufactura al utilizarse los países de bajo costo manufacturero (economías emergentes) con un costo bajo en mano de obra, pero con la gestión global.

Con esta globalización, ha sido recurrente la entrada de diversas metodologías con su tropicalización en las herramientas de mejora continua y de calidad; sin embargo, las crisis globales comienzan a tener impactos a nivel general ocasionando pérdidas cuantificables en diferentes países (Malavasi y Schenetti, 2016).

4.4 La Cuarta Revolución Industrial

La Cuarta Revolución Industrial está caracterizada por el uso masivo de información y el control de equipos que obtienen autonomía, y son capaces de generar datos, los cuales sirven como retroalimentación para la toma de decisiones. El uso masivo de datos permite la comunicación a lo largo de la cadena de valor, con la finalidad de obtener modelos predictivos (en lugar de los preventivos) que aportan una mayor precisión acerca de las acciones de control que se han de realizar (Salazar Argonza, 2016).

Este cambio, trae roles distintos para los empleados, quienes tendrán un mayor aporte a través de una estadística inferencial, eliminando el error humano durante la recolección de los datos y enfocándose en el desempeño a futuro del proceso, tomando pro actividad en la relación de causa y efecto en sus factores (Arcidiacono y Pieroni, 2018).

4.5 La Teoría de la administración científica

La obra principal de Taylor se desarrolla al inicio del siglo XX, en medio de una época marcada por la búsqueda de la eficiencia, la racionalidad, la organización del trabajo, la productividad y la ganancia (Barba Álvarez, 2010), por la necesidad de abastecer a un mercado demandante por la migración, la mejora en la calidad de vida por la generación de riqueza.

Las principales aportaciones en la Teoría de la administración científica fue la economía de movimientos, la reducción del tiempo ocioso y el incremento del rendimiento para trabajadores sin ser considerados como expertos. Con esta teoría, se desarrollaron diversas técnicas de estudio y de análisis en el puesto de trabajo, dando inicio a la ingeniería industrial. Las principales aportaciones en este periodo fueron (Barba Álvarez, 2010, p.20-21):

• El estudio de tiempos y movimientos.

• La segmentación del ciclo en elementos de trabajo.

• La técnica de estudio de movimientos de los Therbligs.

• El estudio de las condiciones de trabajo con el trabajador (ergonomía).

4.6 La teoría humanista de la administración

La teoría de la administración clásica tuvo detractores por considerar a los trabajadores como simples máquinas que debían alcanzar una meta productiva dentro de su horario de trabajo. Fue así como se desarrolló la administración como una corriente humanística, principalmente por los estudios y experimentos realizados por Elton Mayo. Durante la década de los 30, en el auge de la producción masiva (Zairi Institute, 2017).

En este contexto se desarrolla la Teoría de la Organización a partir del experimento de la Hawthorne, que dio origen al enfoque de las relaciones humanas y que creó las condiciones organizacionales que reflejó al trabajador como un ser social, en donde las condiciones ambientales de trabajo tienen una influencia sobre el rendimiento, a diferencia del carácter disciplinario e impersonal que imponía el nuevo método de organizar el trabajo (Barba Álvarez, 2010). También se descubrió la importancia de la socialización de los trabajadores en la empresa.

Las investigaciones señalaron que el trabajo se rige por las mismas limitantes de los trabajadores, al tomar en cuenta las emociones como un nuevo factor en la variabilidad de la productividad en el trabajo, a través del cambio en la dinámica del supervisor, quien pasó de ser visto como un capataz a ser visto como una persona más (Western Electric Documentary, 2017).

4.7 Kaizen y productividad oriental

Kaizen es la filosofía oriental que implica la mejora constante y diaria en la vida de uno mismo o de un grupo social. Existen innovaciones radicales que funcionan como una disrupción al status quo. Dichas innovaciones permiten mejorar procesos a través del tiempo, tal es el caso del sistema ‘Justo a Tiempo’ desarrollado en el Sistema de Producción Toyota (Malavasi y Schenetti, 2016) en Japón, después de la segunda guerra mundial.

La necesidad postguerra en Japón fue la de reducir al mínimo el desperdicio y aprovechar al máximo los recursos existentes para la producción, Taiichi Ohno (1912-1990), en conjunto con Kiichiro Toyoda (1894-1952) implementaron a través de la observación y creación de mejoras rápidas (quick-win) un producto con un tiempo de proceso reducido y producción en tamaños pequeños de lotes, ofreciendo variedad de productos en cualquier momento (Malavasi y Schenetti, 2016). Se crea el concepto de valor percibido por el cliente, en el que todas las demás actividades se consideran desperdicios (muda). El Sistema de Producción Toyota se basa en dos pilares: ‘Justo a Tiempo’ y ‘Calidad’, nuevas prácticas surgen de la mano de Shigeo Shingo (1909-1990) al desarrollarlas e implementarlas satisfactoriamente en el proceso, que sirvió para considerar a este sistema como una buena práctica a nivel mundial (benchmark). Este suceso abrió los ojos del mundo hacia la manufactura japonesa, que era considerada anteriormente como de calidad baja.

En el pilar del ‘Justo a Tiempo’, se diseñaron técnicas para determinar las operaciones cuello de botella y el balanceo de líneas, con la finalidad de eliminar los desperdicios y los tiempos de espera. Se creó el concepto de Takt time, que es una sincronización del trabajo de acuerdo a las necesidades del cliente, considerando en todo momento al operador como pieza fundamental en la filosofía, al ser el principal actor, incluyendo las fuentes de variabilidad ocasionadas por el elemento humano.

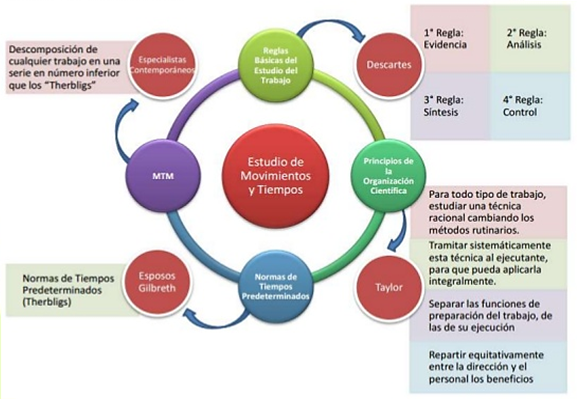

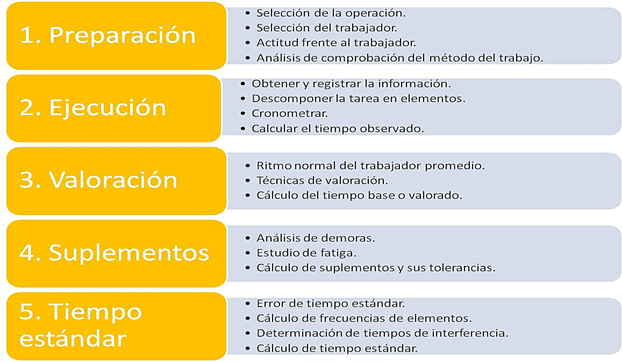

4.8 El método del estudio de tiempos y movimientos

Para cada etapa dentro de la administración de las revoluciones industriales, surgieron limitantes para cumplir con las demandas de mercado y necesidades de producción, en términos de capacidad y de calidad en los productos. El estudio de tiempos y movimientos dentro de las operaciones industriales fueron la respuesta para la estandarización en el flujo de la producción, así como en la mejora de la calidad, a través de la identificación, medición, análisis y estructura de las tareas (ver Figura 1).

Ilustración 1. Método para la toma de tiempos y movimientos desarrollado desde la administración científica.

Fuente: IUTSI (2016, p. 1).

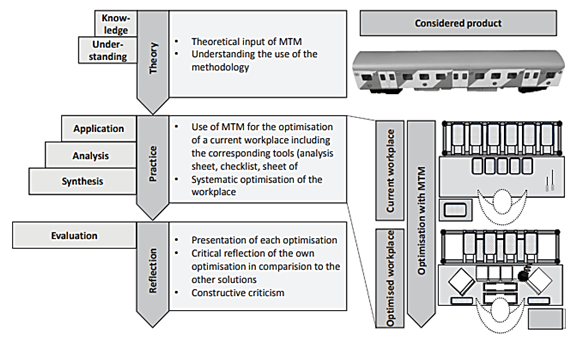

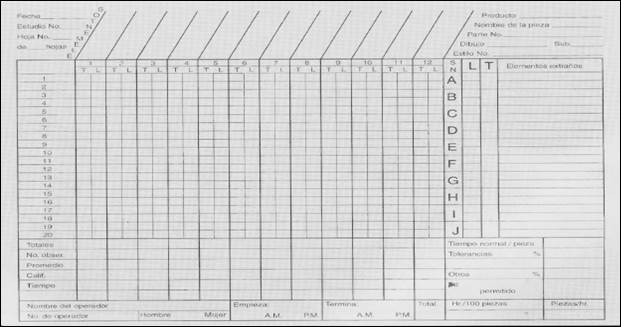

La ingeniería industrial actualmente cuenta con una estructura y entrenamiento para la medición, el análisis y la evaluación de las tareas en las operaciones (ver Figura 2).

Ilustración 2. Entrenamiento conceptual para el estudio de tiempos y movimientos.

Fuente: Morlock, Kreggenfeld, Louw, Kreimeier y Kuhlenkötter, 2017

4.9 Efectos de la Industria 4.0 en los procesos locales

La principal preocupación ante la transformación de la Industria 4.0 en el sector social es la pérdida de empleos. Como se describió anteriormente, México pertenece a un mercado emergente, por lo que se ha favorecido la instalación de diversas compañías globales y multinacionales por lo atractivo del bajo costo en las operaciones, principalmente la mano de obra.

Por un lado, se busca asegurar la capacidad de utilización y aprovechamiento de los impulsores tecnológicos a través de capacitación e inversión, principalmente en las Pequeñas y Medianas Empresas (pymes), que cuentan con recursos limitados y alto riesgo de perder competitividad. En este sentido existe política pública local que responde a esta necesidad. La Secretaría de Desarrollo Económico del estado de San Luis Potosí, México (SEDECO) ha lanzado programas de capacitación en conjunto con las cámaras empresariales, sindicatos, academia y la industria, para atender estos requerimientos (El Sol de San Luis, 2019.

A pesar de ello, se considera que, con el inevitable abaratamiento en los costos de automatización, eventualmente se reemplazarán diversos empleos, entre esos el de obrero. Sin embargo, con el efecto de sustitución de empleos, nuevos empleos surgirán por conceptos de capitalización por la demanda de nuevos bienes y servicios (Schwab, 2017).

Las competencias para desarrollar no se centrarán tanto en el operador, sino en el uso de la estadística inferencial, el diseño de productos, nuevos modelos para la administración y toma de decisiones, así como en el desarrollo la inteligencia contextual, emocional, inspirada y física (Schwab, 2017).

Es fundamental tener en cuenta y vislumbrar que existen necesidades que no pueden ser sustituidas por la inteligencia artificial, aquellas que dependan de estímulos y emociones. La ciudad de San Luis Potosí, a pesar de ser considerada una ciudad industrial, sigue dependiendo de la actividad económica del comercio y los servicios, además de las actividades agropecuarias (El Sol de San Luis, 2019).

5. Diseño de la investigación

Para la presente investigación, se determina el enfoque como cualitativo, dado que se busca extraer un significado a través de la información obtenida a partir de la observación en la aplicación de la herramienta y sus resultados para el caso presentado, con la finalidad de inducir una teoría a partir de la descripción del fenómeno (Hernández Sampieri, Fernández Collado y Baptista Lucio, 2014). Tiene un alcance de tipo descriptivo y transversal, por el contexto actual en la implementación de herramientas de productividad, en la zona industrial de San Luis Potosí. Es una investigación no experimental, es decir, se obtuvo información a partir de la descripción en el desempeño de la metodología descrita en el caso, pero sin intervenir o controlar los resultados en la implementación de la mejora.

En una investigación de enfoque cualitativo, por lo tanto, está centrada en los sujetos y su interacción con el fenómeno objeto de estudio mediante el método inductivo, la riqueza de un estudio cualitativo se basa en la recolección de datos a partir de diferentes ópticas para obtener un entendimiento profundo de los participantes, el ambiente y la interacción, entendiendo las perspectivas y las percepciones individuales (Nassaji, 2015).

Las variables definidas para la investigación son las siguientes:

I. El uso y aprovechamiento de la metodología y herramienta actual.

II. El nivel de conocimiento de la implementación, por parte del líder de proyecto.

III. La relación que guarda cada caso con los elementos de la Industria 4.0

El método de estudio de caso inició como una técnica para la exploración y generación de teorías, utilizando el método inductivo, forma parte del enfoque de la investigación cualitativa, pues su finalidad es la de responder el ¿qué? y el ¿cómo?, su sentido es el de obtener una profundidad y la interacción social respecto del fenómeno, contiene rasgos que lo caracterizan de lo particular a la generalidad. Es útil para la construcción de teorías; en este caso, se propone su uso para inducir las características de las metodologías a futuro, ante un panorama disruptivo en varios sentidos, como lo es una nueva revolución industrial (Días de Salas, Mendoza Martínez y Porras Morales, 2011).

Para la confiabilidad de la información, es necesario establecer un procedimiento de estudio, de tal forma que el caso pueda ser replicado por otro investigador, llegando a conclusiones similares. Se establece además que la estructura en la recopilación de la información debe ser exhaustiva, a fin de obtener los mismos resultados (Yin, 1994).

El tipo de validez referente a la información, es la medida en la que el instrumento mida realmente lo que se está investigando (Martínez Carazo, 2006). La validez en la información que se obtiene en la investigación es de tipo concurrente. Se pretende encontrar una correlación de los casos de estudio, intentando describir que las herramientas y metodologías de calidad y productividad en los procesos con elementos de la industria 4.0, tienen pasos que son obsoletos y requieren de una actualización.

5.1 Estructura para el análisis de un caso

El enfoque de la presente investigación descriptiva contrasta los impulsores tecnológicos de la industria 4.0, con la finalidad de determinar y contrastar los puntos de inflexión que modificarán la estructura en la metodología de las herramientas de solución de problemas y mejora continua; valorando la calidad en la información en términos de actualidad dando seguimiento al estado del arte (Días de Salas, Mendoza Martínez y Porras Morales, 2011).

Se utiliza la metodología del análisis de tiempos y movimientos desarrollada por Harold B. Maynard (1902-1975), que se compone de cinco etapas, a través de la repetición de determinado número de ciclos en la operación, con un observador:

Ilustración 3. Modelo de estudio de tiempos con cronómetro.

Fuente: García Criollo (2005, p. 185).

Ilustración 4. Formato de registro para análisis de tiempos observados.

Fuente: García Criollo, 2005

El registro del caso se realizó a través de una plantilla, que actúa como una guía para el proceso de redacción (Stott y Ramil, 2014) (Ver anexo A). Contexto: para la descripción del por qué fue necesario documentar el caso. El modelo y su funcionamiento: los antecedentes, los actores principales, la estructura organizacional, aspectos relevantes e innovadores, así como los resultados. Replicabilidad y escalabilidad: ¿En dónde más se pueden replicar los resultados del caso?

6. Resultados

El Análisis para la Medición de Tiempo tiene su punto de partida desde la administración científica, llevada a cabo por Frederick Taylor, pasando por los estudios de los Therbligs, por Frank y Lilian Gilbreth (1868-1924, 1878-1972), hasta la ingeniería de métodos desarrollado por Harold B. Maynard. Apoyándose en la tecnología disponible como uso de la cinematografía para registrar los movimientos del trabajador (Lehrstuhl und Institut für Arbeitswissenschaft, 2017).

Cada compañía maneja su estrategia de mejora continua o de ingeniería Industrial, ya sea adoptando una metodología general estandarizada derivada del Sistema de Producción Toyota o desarrollando su propia metodología o sistema de producción, a través de una administración global.

El análisis de los elementos de la metodología (la variable del presente estudio), frente a los impulsores tecnológicos de la industria 4.0 en un brazo automatizado es:

1. Preparación: La selección de la operación, forma parte de la estrategia y el análisis para aumentar la capacidad del proceso, por lo que se mantiene igual; sin embargo, los elementos de la selección del trabajador más apto para registrar la medición, así como la adopción de cierta actitud de confianza frente al él, fue innecesaria, dado que se trata de un brazo automatizado.

2. Ejecución: Si bien la tarea se puede descomponer en elementos, el mismo brazo automatizado tiene la capacidad para registrar sus propios ciclos, a través de la capacidad de almacenamiento (datos masivos y almacenamiento en la nube), de tal forma que no fue necesario utilizar un cronómetro ni realizar cálculos por parte del observador. Solamente se utilizó el acceso a la base de datos y descargar la información. La descomposición de las tareas (cada movimiento del ciclo) es relevante, pues se utilizó para analizar la optimización de desplazamientos no necesarios.

3. Valoración: Este elemento fue irrelevante y no se utilizó como parte de la metodología, el brazo automatizado tiene la capacidad de realizar cada uno de sus ciclos con una variabilidad cero, por lo que no fue necesario el tiempo de espera hasta que alcanzara un ritmo deseado.

4. Suplementos: Este elemento también fue irrelevante, dado que se espera un análisis de las condiciones de trabajo para el cálculo de las demoras y fatiga que son propias del ser humano.

5. Tiempo estándar: En este elemento se realiza el cálculo del tiempo estándar de la operación a través del promedio de cada uno de los ciclos medidos, para el caso de análisis el promedio de cada ciclo es parte de la información que se descargó en el programa de la máquina.

Como resultado, la implementación de la metodología se llevó a cabo con un tiempo menor al 60 % de un estudio de tiempos y movimientos convencional con un trabajador, los elementos de valoración y suplementos no fueron requeridos, y más de la mitad de los componentes de los elementos restantes fueron reemplazados por la digitalización de la máquina.

Por lo tanto, una replicabilidad en otras estaciones de trabajo similares ofrece una ventaja en la implementación de la iniciativa por parte de la empresa, para la optimización de los tiempos de proceso.

La práctica del estudio de tiempos en robots con generación de datos automática permite reducir el esfuerzo y la variabilidad creada por un analista, por lo que en el futuro próximo habrá cambios en las responsabilidades de los puestos de estudio, ya no será la de recolectar la información, sino la del análisis estadístico del mismo.

Conclusiones

Los estándares desarrollados a través de la metodología Lean Manufacturing, exponen el uso de las tablas de trabajo estandarizado para los trabajadores acerca de la secuencia a realizar en los movimientos definidos, el cual tiene la posibilidad de estar sujeto al escrutinio del trabajador, para decidir seguirlo o utilizar un método alternativo que considere más rápido (no recomendable, pero bajo su óptica, es de utilidad para “terminar” más rápido con su jornada), cuando se trabaja con objetivos numéricos de producción.

Las habilidades requeridas para el analista es la de recopilar los datos relevantes. El análisis está sujeto también a la subjetividad por parte del observador; en algunas ocasiones, el punto de repetición del ciclo no es claro y al final le agrega variabilidad al método a desarrollar (De Almeida y Ferreira, 2009).

También es necesario considerar las variabilidades que surgen al momento de laborar en más de una estación de trabajo por parte del operador, porque dependerá del programa de producción, el cual puede contener lotes de los productos más usuales, productos estacionales o incluso extraños. Todo el conjunto de tiempo se ve reflejado en pérdidas al final del turno laboral (microparos).

En cambio, en una celda operada por robots, la variabilidad creada tiene mayor precisión, dado a que es fiel al sistema de simulación, incluso teniendo combinaciones de diferentes lotes mencionados anteriormente, sin contar con la variabilidad causada por los efectos emocionales y propios de las condiciones humanas.

Además, también es una fuente de variabilidad el analista de los tiempos, pues si no tiene la suficiente experiencia, no sabrá interactuar de forma adecuada con el operador, e identificar los elementos de la operación si esta es compleja. El plan de trabajo para el análisis de los tiempos de ciclo en un proceso puede llevar varios meses dependiendo de la duración del ciclo, del tipo de proceso y la programación de los productos a manufacturar, en ocasiones las compañías cuentan con un equipo de ingenieros industriales y técnicos que realizan la mayor parte de su tiempo al estudio. La importancia de contar con una medición de los tiempos de manufactura con determinada frecuencia de actualización es para introducir el tiempo (horas-hombre) en el Software de la Planeación de los Recursos de la Empresa (ERP), para el cálculo por concepto de mano de obra en el costo del producto.

Referencias

Arcidiacono, G., & Pieroni, A. (2018). The Revolution of Six Sigma 4.0. International Journal of Advance Science Engineering Information Technology, 8(1), 141-149.

Barba Álvarez, A. (2010). Frederick Winslow Taylor y la Administración Científica: Contexto, Realidad y Mitos. Gestión y Estrategia, (38), 17-29.

Bloom, R., Crapster, B., & Dunkelberger, H. (1958). The Second Industrial Revolution pt XIV: The Industrial Revolution, Classical Economics, and Economic Liberalism. Ideas and Institution of Western Man, 7-12.

Capuano, A.M. (2004, noviembre). Evaluación del desempeño: desempeño por competencias. Invenio, 7(13), 139-150.

De Almeida, D.L., & Ferreira, J.C. (2009). Analysis of the Methods Time Measurement (MTM) Methodology. Departamento de Engenharia Mecânica, Universidade Federal de Santa Catarina, 1-8.

De Vries, J. (1994). The Industrial Revolution and the Industrious Revolution. The Journal of Economic History, 54(2), 249-269.

Días de Salas, S.A., Mendoza Martínez, V.M., y Porras Morales, C.M. (2011, febrero-abril). Una guía para la elaboración del estudio de caso. Razón y Palabra, Libros Básicos en la Historia del Campo Iberoamericano de Estudios en Comunicación, (75), 1-25.

El Sol de San Luis. (2019). Prepara Sedeco plan para impulsar industria 4.0 en SLP. El Sol de San Luis. [Documento en línea]. Recuperado de https://www.elsoldesanluis.com.mx/local/prepara-sedeco-plan-para-impulsar-industria-4.0-en-slp-4404916.html

García Criollo, R. (2005). Estudio del trabajo. (Segunda edición). Ciudad de México: McGraw Hill.

González Páramo, J. (2017). Cuarta Revolución Industrial, Empleo y estado de bienestar. Real Academia de las Ciencias Moralesy Políticas, Madrid, 2-27.

Guzmán Verri, G. (2012). Obstrucciones. Revista Arquis. (2), 1-18.

Hernández Sampieri, R., Fernández Collado, C., y Baptista Lucio, P. (2014). Metodología de la Investigación. México D.F: McGraw Hill Education.

Homer, J. B., & Sloan, A. P. (1982). Theories of the Industrial Revolution: A feedback perspective. Dynamica, 8(1), 30-35.

IUTSI. (2016). Estudio de Tiempos y Movimientos. Instituto Universitario Tecnológico de Seguridad Industrial.

Kumar Mohajan, H. (2019). The first Industrial Revolution: Creation of a New Global Human Era. Journal of Social Sciences and Humanities, 5(4), 377-387.

Lehrstuhl und Institut für Arbeitswissenschaft. (2017). Modeling and Optimizing manual work processes with MTM. Industrial Engineering and Ergonomics Aachen. Germany: RWTH Aachen University, 1-34.

Malavasi, M., & Schenetti, G. (2016). Lean Manufacturing and Industry 4.0: an empirical analysis between sustaining and disruptive change. Milan: Politecnico Di Milano.

Martínez Carazo, P.C. (2006). El método de estudio de caso: estrategia metodológica de la investigación científica. Pensamiento y Gestión, (20), 165-193.

Mokyr, J. (1990). The second Industrial Revolution, 1870-1914. En J. Mokyr, The Lever of Riches. Roma: Laterza Publishing, 219-245.

Morlock, F., Kreggenfeld, N., Louw, L., Kreimeier, D., & Kuhlenkötter, B. (2017). Teaching Methods-Time Measurement (MTM) for Workplace Design in Learning Factories. 7th Conference on Learning Factories, 369-375.

Nassaji, H. (2015). Qualitative and descriptive research: Data type versus data analysis. Language Teaching Research, 19(2), 129-132.

Oliván Cortés, R. (2014). La Cuarta Revolución Industrial, un relato desde el materialismo cultural. URBS. Revista de Estudios Urbanos y Ciencias Sociales, 6(2), 101-111.

Oxford Big Ideas Humanities. (2016). Chapter 5.3: The Industrial Revolution. Melbourne, Australia: OUP Austrialia.

Radulescu, I. G., Panait, M., & Voica, C. (2014). BRICS countries challenge to the world economic new trends. Procedia Economics and Finance, 605-613.

Rojas, C. (2012). Cultura organizacional y gestión del conocimiento: un abordaje desde las ciencias sociales. Novum, (2), 114-125.

Schwab, K. (2017). La cuarta revolución industrial. Ciudad de México: Penguin Random House.

Salazar Argonza, J. (2016). Big Data en la Educación. Revista Digital Universitaria, 17(1), 2-16.

Stott, L., & Ramil, X. (2014, junio). Metodología para el desarrollo de estudios de caso. Centro de Innovación en Tecnología para el Desarrollo Humano.

Vice Documentary Films. (2018). Thye Third Industrial Revolution: A Radical New Sharing Economy. [Video]. Recuperado de https://www.youtube.com/watch?v=QX3M8Ka9vUA

Western Electric Documentary. (2017). The year they discovered people. AT&T archive videos. [Video]. Recuperado de https://www.youtube.com/watch?v=VlN8gWelzsA

Yin, R. (1994). Case Study Research, Design and Methods. London: Sage Publications.

Zairi Institute. (2017). Materclass 1: History of Quality. [Video]. Recuperado de https://www.youtube.com/watch?v=QAkCKf31VXA

ANEXO A:

Plantilla para la elaboración de estudio de caso

Nombre del Proyecto: Kaizen en robot de conformado

Lugar y País: San Luis Potosí, México

Nombre del consultor: Carlos O. Llarena

Metodología: La herramienta para análisis de tiempos y movimientos, para detectar operaciones que no agregan valor, tales como desplazamientos no necesarios.

Descripción: Aplicación de la mejora continua representada por la filosofía Kaizen, con el análisis de tiempos y movimientos en operaciones clave.

1. Contexto

Se lleva a cabo en una empresa manufacturera global del sector automotriz, con procesos de soldadura, corte, conformado, tratamientos térmicos y pintura. Cuenta con parte de sus procesos automatizados y con el uso de robots para las operaciones más complejas y de riesgo (soldadura, corte y conformado). Cuenta con una administración global, estratégicamente segmentada por regiones de mercado. El uso y despliegue los casos de éxito referente a la productividad es una actividad recurrente y se reconoce a nivel de región y global.

2. El modelo y su funcionamiento

La estación de trabajo se ha definido como cuello de botella, es decir, la operación que marca la cadencia para producir y alimenta a su vez dos subprocesos. La estación es operada por un brazo automatizado para cargar un rin de acero, en un proceso de conformado.

La oportunidad de mejora se presenta al reducir el tiempo de ciclo y permitiendo una mayor capacidad para producir. Al momento del inicio del proyecto, se cubría con tiempo extra. El beneficio inmediato se representa a través de reducción de costos por el mismo concepto.

El proyecto es dirigido por el Ingeniero de Mantenimiento, quien se encarga de realizar el estudio de tiempos, el análisis y la modificación y programación en el ciclo del robot. La metodología utilizada pertenece a la iniciativa adoptada por la empresa para realizar eventos Kaizen, utilizando la técnica del estudio de tiempos, el balanceo de procesos y cálculo de Takt time, que involucra el análisis de tiempo de ciclo; para identificar y controlar las actividades de valor agregado de los desperdicios de proceso (mudas).

El resultado a final redujo el tiempo de ciclo de la operación por debajo del ritmo a producir de acuerdo con la demanda (takt time), lo cual permitió el incrementando la capacidad de la estación de trabajo y eliminando la condición de cuello de botella. Se destaca que la metodología en el estudio de tiempos y movimientos no se aplicó en su totalidad, dado que no fue de utilidad la medición con cronómetro, ni el posterior análisis de la variabilidad de los elementos por el cálculo automático del brazo robótico.

3. Replicabilidad y escalabilidad

El proyecto fue reconocido por su pronta aplicación y ejecución impecable, logrando obtener un reconocimiento a nivel global por la selección de la operación y los beneficios tangibles en espacio productivo, reduciendo los costos generados por tiempos extra de operación. Se procede a replicarlo en unidades de negocio similares.

Referencias

Arcidiacono, G., & Pieroni, A. (2018). The Revolution of Six Sigma 4.0. International Journal of Advance Science Engineering Information Technology, 8(1), 141-149.

Barba Álvarez, A. (2010). Frederick Winslow Taylor y la Administración Científica: Contexto, Realidad y Mitos. Gestión y Estrategia, (38), 17-29.

Bloom, R., Crapster, B., & Dunkelberger, H. (1958). The Second Industrial Revolution pt XIV: The Industrial Revolution, Classical Economics, and Economic Liberalism. Ideas and Institution of Western Man, 7-12.

Capuano, A.M. (2004, noviembre). Evaluación del desempeño: desempeño por competencias. Invenio, 7(13), 139-150.

De Almeida, D.L., & Ferreira, J.C. (2009). Analysis of the Methods Time Measurement (MTM) Methodology. Departamento de Engenharia Mecânica, Universidade Federal de Santa Catarina, 1-8.

De Vries, J. (1994). The Industrial Revolution and the Industrious Revolution. The Journal of Economic History, 54(2), 249-269.

Días de Salas, S.A., Mendoza Martínez, V.M., y Porras Morales, C.M. (2011, febrero-abril). Una guía para la elaboración del estudio de caso. Razón y Palabra, Libros Básicos en la Historia del Campo Iberoamericano de Estudios en Comunicación, (75), 1-25.

El Sol de San Luis. (2019). Prepara Sedeco plan para impulsar industria 4.0 en SLP. El Sol de San Luis. [Documento en línea]. Recuperado de https://www.elsoldesanluis.com.mx/local/prepara-sedeco-plan-para-impulsar-industria-4.0-en-slp-4404916.html

García Criollo, R. (2005). Estudio del trabajo. (Segunda edición). Ciudad de México: McGraw Hill.

González Páramo, J. (2017). Cuarta Revolución Industrial, Empleo y estado de bienestar. Real Academia de las Ciencias Moralesy Políticas, Madrid, 2-27.

Guzmán Verri, G. (2012). Obstrucciones. Revista Arquis. (2), 1-18.

Hernández Sampieri, R., Fernández Collado, C., y Baptista Lucio, P. (2014). Metodología de la Investigación. México D.F: McGraw Hill Education.

Homer, J. B., & Sloan, A. P. (1982). Theories of the Industrial Revolution: A feedback perspective. Dynamica, 8(1), 30-35.

IUTSI. (2016). Estudio de Tiempos y Movimientos. Instituto Universitario Tecnológico de Seguridad Industrial.

Kumar Mohajan, H. (2019). The first Industrial Revolution: Creation of a New Global Human Era. Journal of Social Sciences and Humanities, 5(4), 377-387.

Lehrstuhl und Institut für Arbeitswissenschaft. (2017). Modeling and Optimizing manual work processes with MTM. Industrial Engineering and Ergonomics Aachen. Germany: RWTH Aachen University, 1-34.

Malavasi, M., & Schenetti, G. (2016). Lean Manufacturing and Industry 4.0: an empirical analysis between sustaining and disruptive change. Milan: Politecnico Di Milano.

Martínez Carazo, P.C. (2006). El método de estudio de caso: estrategia metodológica de la investigación científica. Pensamiento y Gestión, (20), 165-193.

Mokyr, J. (1990). The second Industrial Revolution, 1870-1914. En J. Mokyr, The Lever of Riches. Roma: Laterza Publishing, 219-245.

Morlock, F., Kreggenfeld, N., Louw, L., Kreimeier, D., & Kuhlenkötter, B. (2017). Teaching Methods-Time Measurement (MTM) for Workplace Design in Learning Factories. 7th Conference on Learning Factories, 369-375.

Nassaji, H. (2015). Qualitative and descriptive research: Data type versus data analysis. Language Teaching Research, 19(2), 129-132.

Oliván Cortés, R. (2014). La Cuarta Revolución Industrial, un relato desde el materialismo cultural. URBS. Revista de Estudios Urbanos y Ciencias Sociales, 6(2), 101-111.

Oxford Big Ideas Humanities. (2016). Chapter 5.3: The Industrial Revolution. Melbourne, Australia: OUP Austrialia.

Radulescu, I. G., Panait, M., & Voica, C. (2014). BRICS countries challenge to the world economic new trends. Procedia Economics and Finance, 605-613.

Rojas, C. (2012). Cultura organizacional y gestión del conocimiento: un abordaje desde las ciencias sociales. Novum, (2), 114-125.

Schwab, K. (2017). La cuarta revolución industrial. Ciudad de México: Penguin Random House.

Salazar Argonza, J. (2016). Big Data en la Educación. Revista Digital Universitaria, 17(1), 2-16.

Stott, L., & Ramil, X. (2014, junio). Metodología para el desarrollo de estudios de caso. Centro de Innovación en Tecnología para el Desarrollo Humano.

Vice Documentary Films. (2018). Thye Third Industrial Revolution: A Radical New Sharing Economy. [Video]. Recuperado de https://www.youtube.com/watch?v=QX3M8Ka9vUA

Western Electric Documentary. (2017). The year they discovered people. AT&T archive videos. [Video]. Recuperado de https://www.youtube.com/watch?v=VlN8gWelzsA

Yin, R. (1994). Case Study Research, Design and Methods. London: Sage Publications.

Zairi Institute. (2017). Materclass 1: History of Quality. [Video]. Recuperado de https://www.youtube.com/watch?v=QAkCKf31VXA

Cómo citar

APA

ACM

ACS

ABNT

Chicago

Harvard

IEEE

MLA

Turabian

Vancouver

Descargar cita

Visitas a la página del resumen del artículo

Descargas

Licencia

Derechos de autor 2020 Carlos Oliver Llarena Trejo, Armando Sánchez Macías

Esta obra está bajo una licencia internacional Creative Commons Atribución-NoComercial-CompartirIgual 4.0.

Los autores que publiquen en esta revista aceptan las siguientes condiciones:

- La Revista no tiene costos de publicación y/o sometimiento. No se cobrará ningun valor económico al autor que proponga sus artículos a esta publicación.

- La Revista no tiene precio de venta al público y se distribuirá de manera gratuita por medio del Portal de Revistas de la Universidad Nacional de Colombia.

- Los autores conservan los derechos de autor y ceden a la revista el derecho de la primera publicación, con el trabajo registrado con la Attribution-NonCommercial-ShareAlike 4.0 International (CC BY-NC-SA 4.0) que permite a otros distribuir, remezclar, retocar, y crear a partir de la obra de modo no comercial, siempre y cuando den crédito y licencien sus nuevas creaciones bajo las mismas condiciones.

- Los autores pueden realizar otros acuerdos contractuales independientes y adicionales para la distribución no exclusiva de la versión del artículo publicado en esta revista (p. ej., incluirlo en un repositorio institucional o publicarlo en un libro) siempre que indiquen claramente que el trabajo se publicó por primera vez en esta revista.

- Todos los extractos de texto tomados de los artículos publicados en NOVUM deberan ser citados de manera adecuada según la normativa de citación y referenciación (APA, MLA, CHICAGO, etc.).